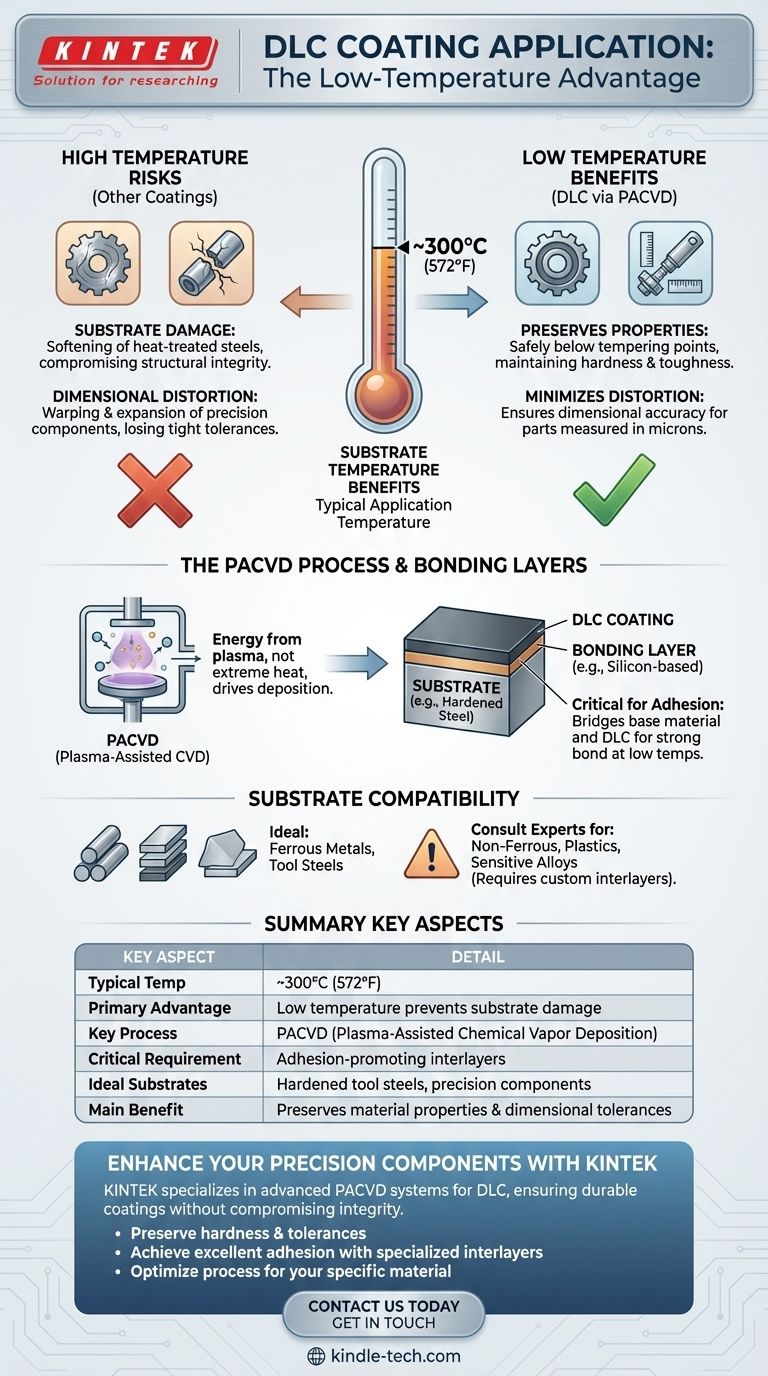

实际上,类金刚石碳(DLC)涂层在相对较低的温度下应用,通常约为300°C(572°F)。这是该工艺的一个关键优势,但只有在使用特定的粘合层来制备基材时,才能在此温度下实现出色的附着力。

核心要点是,DLC被认为是一种“低温”涂层工艺。这使得它适用于许多经过热处理和对尺寸敏感的部件,这些部件可能会被更高温度的PVD或CVD方法损坏。

为什么应用温度是一个关键因素

涂层工艺所需的温度并非一个次要细节;它通常是决定涂层是否适用于特定应用的主要限制。高温会从根本上改变您试图改进的零件。

保持材料性能

许多高性能部件,例如工具钢、轴承滚道和注塑模具,都经过精确的热处理工艺,以达到特定的硬度和韧性。

如果涂层工艺所需的温度超过材料的最终回火温度,它将软化基材,从而抵消热处理并损害零件的结构完整性。DLC的低于300°C的温度范围远低于大多数常用工具钢的回火点。

最大限度地减少尺寸变形

在现代工程中,精度至关重要。液压活塞、燃油喷射器和光学模具等部件的公差以微米计。

将这些零件暴露在过高的热量下会导致它们翘曲、膨胀或变形,从而使其报废。DLC沉积的低温显著降低了热变形的风险,保持了成品零件的关键尺寸。

沉积过程:不仅仅是热量

温度不是一个孤立的变量;它是包括沉积方法和基材制备在内的复杂系统的一部分。

PACVD实现低温

DLC通常使用等离子体增强化学气相沉积(PACVD)进行应用。在此过程中,高能等离子体用于分解前体气体并沉积碳膜。

等离子体的能量而非极端热能驱动反应。这使得沉积可以在比传统CVD或某些PVD工艺(可能超过500°C)低得多的温度下进行。

粘合层的关键作用

在低温下实现强附着力是一个重大挑战。参考文献正确地强调了解决方案:使用促进附着力的中间层。

在应用DLC之前,将非常薄的粘合层(通常是硅基)沉积到基材上。该层充当桥梁,在基材(如钢)和随后的DLC膜之间建立强大的化学和机械结合。如果没有这一层,涂层可能会在应力下失效。

理解权衡

虽然DLC的低温是一个主要优势,但它也伴随着必须妥善管理才能成功实现结果的考虑因素。

基材兼容性和制备

该工艺相对于其他硬涂层而言是“低温”的,但300°C对于许多塑料和一些低熔点合金来说仍然过热。

此外,钢等黑色金属是理想的基材。其他材料,如铝、钛或铜合金,需要专门且通常是专有的中间层系统来管理热膨胀差异并确保适当的附着力。

过程控制至关重要

DLC涂层的最终性能——其硬度、摩擦力和附着力——由气体化学、等离子体密度和温度的仔细平衡来控制。

一家信誉良好的涂层供应商不会仅仅将腔室设置为300°C。他们会针对特定的基材和应用优化整个过程,确保温度在不损害零件的情况下提供最佳的性能平衡。

为您的目标做出正确选择

DLC应用温度的适用性直接与您的部件材料和性能目标相关。

- 如果您的主要重点是涂覆硬化钢:DLC是一个极好的选择,因为工艺温度通常远低于回火点,从而保持了基材的硬度。

- 如果您的主要重点是保持严格的公差:DLC的低沉积温度使其成为高温工艺的卓越选择,最大限度地降低了零件变形的风险。

- 如果您的主要重点是涂覆有色金属或敏感材料:您必须咨询涂层专家,讨论实现适当附着力和基材安全所需的定制中间层解决方案。

最终,理解温度、工艺和基材之间的关系是成功利用DLC独特优势的关键。

总结表:

| 关键方面 | 详细信息 |

|---|---|

| 典型应用温度 | ~300°C (572°F) |

| 主要优势 | 低温可防止基材损坏 |

| 关键工艺 | 等离子体增强化学气相沉积 (PACVD) |

| 关键要求 | 促进附着力的中间层(例如,硅基) |

| 理想基材 | 硬化工具钢、精密部件 |

| 主要益处 | 保持材料性能和尺寸公差 |

准备好使用低温DLC涂层增强您的精密部件了吗?

KINTEK专注于表面工程领域的高级实验室设备和耗材,包括针对DLC应用优化的PACVD系统。我们的专业知识确保您的热处理钢和尺寸敏感部件获得耐用、高性能的涂层,而不会损害其结构完整性。

我们帮助您:

- 保持基材硬度和公差

- 通过专用中间层实现出色的涂层附着力

- 为您的特定材料和应用优化涂层工艺

立即联系我们,讨论我们的DLC解决方案如何解决您的磨损和摩擦挑战。联系我们的专家进行量身定制的咨询。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长