从本质上讲,物理气相沉积(PVD)是一系列基于真空的工艺,用于在各种物体上施加极薄、高性能的涂层。它的工作原理是将固体涂层材料物理转化为蒸汽,然后蒸汽通过真空室,原子逐个凝结到目标表面上,形成固体薄膜。

关键在于,PVD本质上是一种物理过程,而非化学过程。可以将其想象成在真空中用单个原子进行“喷漆”,从而可以精确控制涂层的硬度、耐久性和颜色等特性。

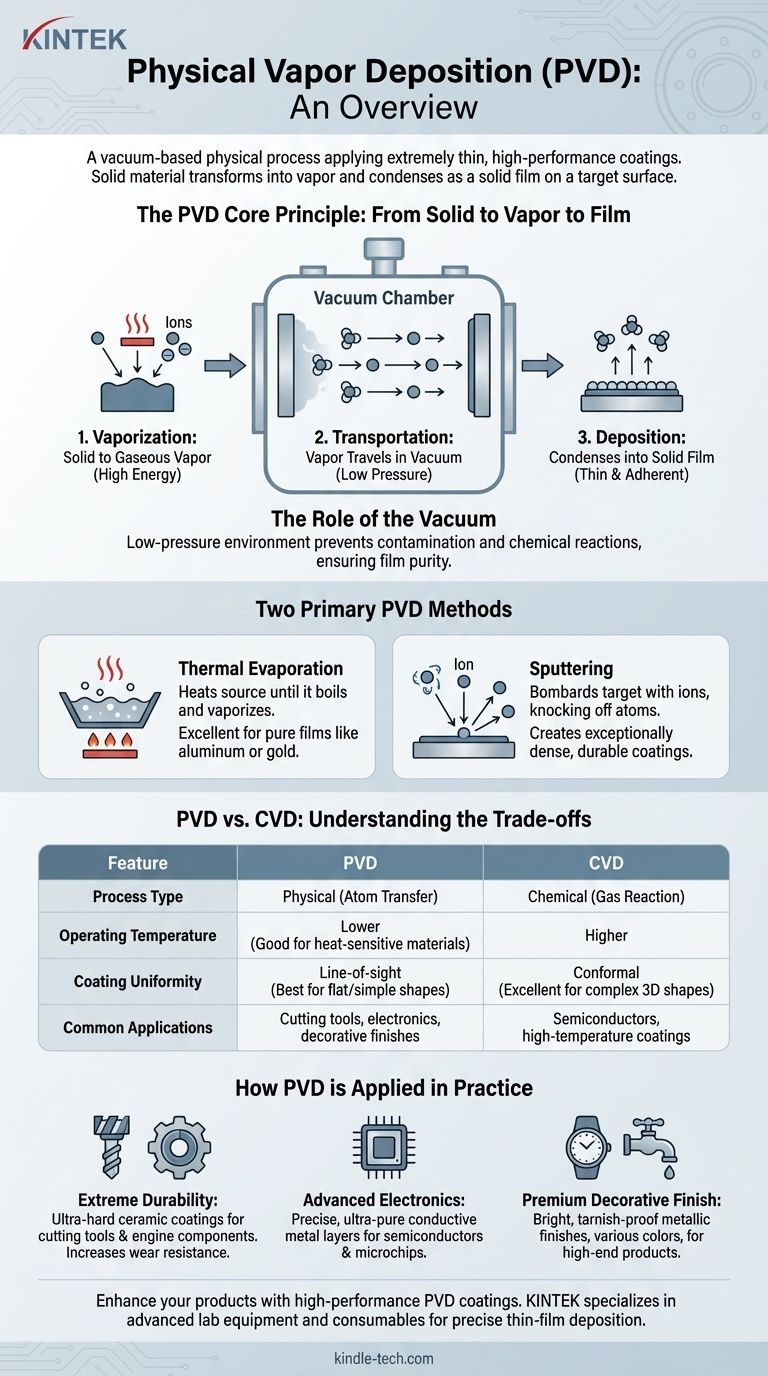

核心原理:从固体到蒸汽再到薄膜

PVD 的工作原理

PVD工艺可分解为在真空室内发生的三个基本步骤。

首先是汽化,即固体源材料(称为“靶材”)被转化为气态蒸汽。这通过高能量实现。

其次是传输。汽化后的原子在低压真空环境中从源头直线传输到被涂覆的物体(“基底”)。

第三是沉积。到达基底后,蒸汽凝结回固态,形成一层薄而致密、附着力强的薄膜。

真空的作用

在真空中操作对于PVD来说是必不可少的。低压环境确保汽化后的原子在到达基底的途中不会与空气颗粒(如氧气或氮气)发生碰撞。

这可以防止污染和化学反应,确保沉积的薄膜纯净并具有所需的特性。

两种主要的PVD方法

虽然PVD有许多变体,但最常见的两种方法是热蒸发和溅射。每种方法都使用不同的技术来产生初始蒸汽。

热蒸发

这种方法涉及在真空室中加热源材料,直到它有效沸腾并汽化。

产生的蒸汽上升,穿过腔室,并在较冷的基底上凝结,就像蒸汽凝结在冷镜子上一样。这种技术非常适合沉积铝或金等材料的非常纯净的薄膜。

溅射

溅射是一种能量更高的过程。它不是通过加热,而是用高能离子(通常来自惰性气体,如氩气)轰击靶材。

这种原子尺度的轰击就像微观的喷砂机,物理地将原子从靶材表面击落。这些被溅射出的原子随后传输并沉积到基底上,形成一层极其致密和耐用的涂层。

了解权衡:PVD 与 CVD

要充分理解PVD,将其与主要的替代方案——化学气相沉积(CVD)进行对比会很有帮助。

物理过程与化学过程

最大的区别在于名称。PVD是物理的;它只是将现有原子从源头转移到基底。CVD是化学的;它引入前体气体,这些气体在基底表面发生反应,形成全新的固体材料。

操作温度

PVD工艺通常可以在比CVD低得多的温度下进行。这使得PVD非常适合涂覆热敏材料,例如塑料或某些金属合金,这些材料会因CVD工艺的高温而受损或变形。

视线式与共形涂层

由于PVD原子沿直线传输,因此它被认为是视线式工艺。它非常适合涂覆平面或向外弯曲的表面,但在均匀涂覆具有隐藏表面的复杂三维形状方面存在困难。

相比之下,CVD气体可以流过物体并在所有暴露表面上发生反应,从而在复杂的几何形状上形成更均匀或“共形”的涂层。

PVD在实践中的应用

选择使用PVD是出于需要设计具有底层材料不具备的特定性能的表面。

- 如果您的主要关注点是极致的耐用性:PVD用于在切削工具、钻头和发动机部件上施加超硬陶瓷涂层,以大幅提高其耐磨性和使用寿命。

- 如果您的主要关注点是先进电子产品:PVD对于沉积构成半导体和微芯片电路的精确、超纯导电金属层至关重要。

- 如果您的主要关注点是优质装饰性表面处理:PVD可创建高端手表、水龙头和门把手上发现的明亮、防锈的金属饰面,提供从金色到黑色的各种颜色。

最终,PVD是原子级表面工程的基石技术,能够实现其他方法无法达到的性能和特性。

总结表:

| 特性 | PVD(物理气相沉积) | CVD(化学气相沉积) |

|---|---|---|

| 工艺类型 | 物理(原子转移) | 化学(气体反应) |

| 操作温度 | 较低(适合热敏材料) | 较高 |

| 涂层均匀性 | 视线式(最适合平面/简单形状) | 共形(非常适合复杂3D形状) |

| 常见应用 | 切削工具、电子产品、装饰性涂层 | 半导体、高温涂层 |

准备好通过高性能PVD涂层提升您的产品了吗? KINTEK专注于先进的实验室设备和耗材,用于精确的薄膜沉积。无论您是开发切削工具、电子元件还是装饰性涂层,我们的解决方案都能提供卓越的硬度、耐用性和纯度。立即联系我们,讨论我们的PVD专业知识如何满足您实验室的特定需求!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 分体式真空站化学气相沉积系统设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟