不锈钢更难加工的根本原因是四种特性的独特组合:高加工硬化率、低导热性、高延展性以及坚韧的被动表面层。与更宽容的碳钢不同,不锈钢会积极抵抗切割、成型和焊接操作,需要特定的工具、技术以及对材料本身的深入了解。

使不锈钢具有吸引力的特性——其强度、韧性和耐腐蚀性——正是其在制造过程中带来挑战的直接原因。要有效地使用它,就是要理解并适应这些固有特性,而不是与之对抗。

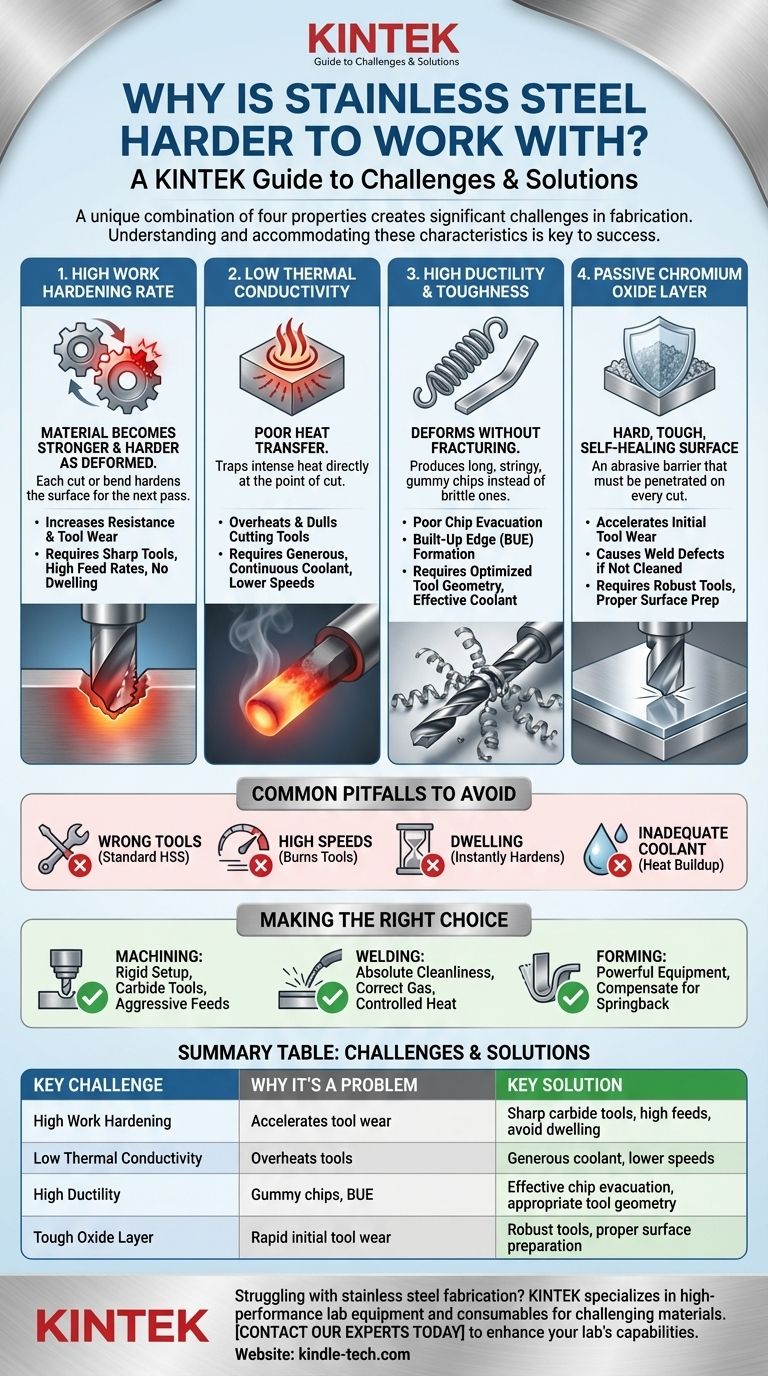

造成挑战的核心特性

了解不锈钢为何困难,需要研究其基本的冶金特性。每一种特性都会给制造商带来一套特定的问题。

高加工硬化率

加工硬化或应变硬化是金属在塑性变形过程中变得更强、更硬的现象。

不锈钢,特别是像304和316这样的奥氏体等级,具有极高的加工硬化率。

这意味着切割、钻孔或弯曲材料的行为会立即使您正在加工的表面变得明显更硬。工具的下一次通过必须切削比前一刻更硬的材料,从而导致阻力不断增加和刀具磨损的恶性循环。

低导热性

导热性是衡量材料传热能力的指标。

大多数钢材,如碳钢,是相对良好的导体,允许切割产生的剧烈热量消散到工件主体和切屑中。

不锈钢是不良的导热体。它将热量集中在切割点。这种极端的局部热量集中不会软化工件;相反,它会导致切削刀具的刃口过热,从而导致刀具迅速变钝、变形甚至熔化。

高延展性和韧性

延展性是材料在不发生断裂的情况下变形的能力。虽然这使得不锈钢坚韧耐冲击,但它在机械加工中会带来问题。

由于不锈钢的高延展性,它不会形成易于断裂的脆性切屑,而是产生细长、粘稠的切屑。

这些切屑不易排出,经常缠绕在刀具和工件上。这会损害表面光洁度,更关键的是,会导致“积屑瘤”(BUE),即工件的小块焊接到刀尖上,破坏了其切削几何形状和效率。

被动铬氧化层

钢材的“不锈钢”特性来自于暴露在空气中时在其表面形成的微观的、透明的氧化铬层。

这种钝化层极其坚硬、坚韧且具有自修复性。它提供了出色的耐腐蚀性,但充当了必须在每一次首次切割中穿透的磨料屏障。

这会导致切削刀具刃口的初期加速磨损。在焊接中,如果未经过适当清洁和保护,同一氧化层可能会被困在熔融的焊池中,从而导致最终焊缝出现缺陷和薄弱点。

应避免的常见陷阱

不锈钢的独特性能意味着用于碳钢的技术通常会导致失败。避免常见错误对于成功至关重要。

使用错误的工具、速度或进给量

标准的高速钢(HSS)工具无法持久。您必须使用由更硬、更耐热的材料制成的工具,例如钴高速钢或硬质合金。

此外,以轻质钢材典型的高速运行会立即烧毁刀具,因为不锈钢的导热性很低。正确的方法是低表面速度配合高且恒定的进给率。

切割过程中的“停留”

停留是指切削刀具在一个位置旋转而没有实际去除材料。

对于不锈钢,即使只停留一瞬间,也会产生巨大的摩擦和热量,导致表面瞬间加工硬化到几乎无法加工的程度。原则必须是:快速进入,完成切割,毫不犹豫地退出。

冷却液不足

鉴于材料无法散发热量,充足且持续的高质量冷却液供应不是可选项——它是必需的。

冷却液有两个作用:它会从刀具-工件界面带走热量,从而延长刀具寿命,并且有助于切屑排出,防止细长切屑造成损坏。

忽略特定等级

并非所有不锈钢都相同。303或416的“易切削”等级比标准的304或高温310等级更容易加工。

将所有不锈钢视为同一种材料是导致挫败感的根源。务必确定具体的等级并查阅其加工或焊接指南。

为您的目标做出正确的选择

成功加工不锈钢在于选择一种直接应对其挑战性特性的策略。

- 如果您的主要重点是机械加工:使用极其刚性的夹具、锋利的硬质合金或钴工具、低速、积极的进给率以及大量冷却液来控制热量和防止加工硬化。

- 如果您的主要重点是焊接:确保绝对清洁以去除氧化层,使用正确的保护气体(通常是三元混合气),并仔细控制热输入以最大限度地减少翘曲和变形。

- 如果您的主要重点是成型:使用强大的设备来克服高初始强度,并确保过度弯曲材料以补偿其显著的回弹。

最终,掌握不锈钢并非要对抗其本性,而是要以正确的知识、工具和技术来尊重它。

摘要表:

| 关键挑战 | 为什么会成为问题 | 关键解决方案 |

|---|---|---|

| 高加工硬化率 | 每次切割都会使材料变硬,加速刀具磨损。 | 使用锋利的硬质合金刀具、高进给率并避免停留。 |

| 低导热性 | 热量集中在切口处,导致刀具迅速过热。 | 施加充足的冷却液并使用较低的切削速度。 |

| 高延展性 | 产生粘稠、细长的切屑,可能损坏工件。 | 确保有效的切屑排出并使用适当的刀具几何形状。 |

| 坚韧的氧化层 | 坚硬的表面层导致初期刀具磨损加快。 | 使用坚固的刀具材料并确保适当的表面准备。 |

在不锈钢制造方面遇到困难? KINTEK 专注于提供高性能的实验室设备和耗材,这些设备和耗材专为不锈钢等难加工材料而设计。我们的专业知识确保您拥有实现精确、高效结果所需的正确工具和支持。立即联系我们的专家,了解我们如何增强您实验室的能力并简化您的工作流程。

图解指南