先进陶瓷的热压烧结

碳化硼烧结的挑战

由于纯碳化硼具有高共价键的性质,需要在超过 2200°C 的温度下才能实现有效的致密化,因此烧结纯碳化硼面临着巨大的挑战。传统的烧结方法尽管应用广泛,但通常只能达到 80-87% 的相对密度,达不到理想的材料特性。这种限制源于碳化硼固有的低扩散系数,因此很难通过传统方法实现充分的致密化。

为了克服这些障碍,加入烧结添加剂和采用专门的工艺变得至关重要。这些添加剂的作用是降低表面能或增加表面积,从而促进更好的致密化。在各种技术中,热压烧结已成为制造碳化硼及其复合材料的最有效方法。这种方法与适当的添加剂相结合,可显著提高致密化率,使材料接近其理论密度。

实验数据进一步证明了这些方法的有效性。例如,在 2150°C 的温度下进行热压和烧结,只需 10 分钟,就能得到相对密度为 91.6% 的碳化硼陶瓷。这种改进不仅体现在密度上,还体现在机械性能上,例如室温下的杨氏模量为 292.5 GPa,泊松比为 0.16。此外,在 0-1000°C 的温度范围内,线膨胀系数仍与温度成正比,而热导率则呈下降趋势。

| 烧结条件 | 相对密度 (%) | 杨氏模量(GPa) | 泊松比 |

|---|---|---|---|

| 2150°C, 10 分钟 | 91.6 | 292.5 | 0.16 |

使用添加剂的热压烧结法不仅解决了致密化难题,还为生产高性能碳化硼陶瓷铺平了道路,而碳化硼陶瓷对各种工程应用至关重要。

热压烧结的优势

添加添加剂的热压烧结在提高碳化硼陶瓷的致密化率和整体产品性能方面发挥着关键作用。与通常只能获得 80-87% 相对密度的传统方法相比,这种技术实现了显著的改进,相对密度最高可达 91.6%。

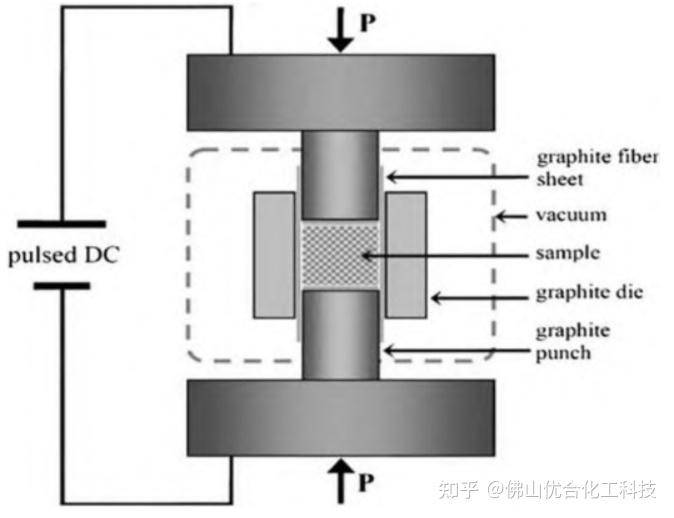

热压烧结包括同时加热和加压,与普通加压烧结相比,可将烧结温度大幅降低约 100°C 至 150°C。温度降低的同时,烧结的驱动力也大幅增加,比常压烧结高出 20 到 100 倍。该工艺利用了粉末的热塑性状态,在这种状态下,变形阻力极小,易于塑性流动和致密化。因此,所需的成型压力仅为冷压法的 1/10。

热压烧结的优点不仅仅是致密化。同时施加的热量和压力有助于粉末颗粒之间的传质过程,包括接触、扩散和流动。这不仅缩短了烧结时间,还抑制了晶粒的生长,从而形成了细粒结构。此外,这种方法还能生产出接近理论密度的烧结体,孔隙率接近于零,因此在制造高质量陶瓷方面非常有效。

总之,热压烧结因其能够实现优异的致密化和产品质量而脱颖而出,成为先进陶瓷领域不可或缺的技术。

靶材热压烧结

靶材制备的粉末冶金技术

粉末冶金,特别是真空热压,在制备难熔金属和无机非金属靶材方面发挥着至关重要的作用。对于传统熔铸技术无法有效生产的材料,这种方法是不可或缺的。例如,在处理由熔点和密度相差很大的金属组成的合金时,熔模铸造往往会导致成分不均匀。同样,无机非金属靶材和复合材料也面临着挑战,而这些挑战最好通过粉末冶金技术来解决。

粉末冶金法制备靶材的优势是多方面的。它有利于形成均匀的精细晶体结构,这对提高溅射靶材的性能至关重要。此外,这种技术还具有生产效率高、节省材料的特点,因此既经济又节省资源。因此,粉末冶金已成为制备溅射靶材的主要方法,特别是在要求高精度和高性能的行业中。

| 优势 | 描述 |

|---|---|

| 均匀的精细晶体结构 | 确保材料性能的一致性,这对高性能靶材至关重要。 |

| 生产效率高 | 加快生产过程,有效满足工业需求。 |

| 节省材料 | 减少废料和原材料用量,提高成本效益。 |

总之,粉末冶金术能够克服传统方法的局限性,是制备溅射靶材的首选技术。粉末冶金法能够以更低的成本和更高的效率提供均匀、高质量的材料,是先进制造工艺中不可或缺的工具。

真空热压应用

真空热压是一种多功能技术,主要用于制造大型、高密度的平面靶材,有效超越了传统熔铸方法的固有限制。对于需要无孔隙状态的材料,该工艺尤其具有优势,可确保最佳的机械、热或光学性能。

主要应用

- 陶瓷材料:真空热压工艺广泛应用于各种陶瓷材料的生产,包括

- 复合材料

- :金属基复合材料 (MMC) 和陶瓷基复合材料 (CMC) 等材料都是用这种技术制造的。先进陶瓷

- :这包括氮化硅、Al2O3 混合陶瓷、TiC/TiN 和硅铝(sialon),它们对切削工具、重型阀门部件、轴承和加工技术中的耐磨部件至关重要。碳化硼(B4C)

- :B4C 以其极高的耐磨性而著称,可用于装甲应用和高应力磨损部件。功能陶瓷

:PLZT(钛酸铅-镧-锆)等材料和其他先进的功能陶瓷是在受控气氛(如氧气)下加工的。

- 加工能力形状复杂性

- :真空热压主要适用于板材、块材和圆柱体等简单形状,但通过先进的模具设计,真空热压也能适应更复杂的几何形状。压力和温度

:真空热压工艺的压力(50 千牛至 800 吨)和温度(高达 2600°C)范围很广,因此适用于各种材料和部件尺寸(最大直径达 1500 毫米)。

- 与传统方法相比的优势致密化

- :在高温高压条件下,原材料颗粒粘结在一起,导致晶粒显著增大,空隙和晶界减少。这就形成了具有特定微观结构的紧凑多晶烧结体,提高了材料密度和性能。多功能性

:该工艺可采用各种加热元件,如石墨、钼和感应加热,并可配置为单向或双向加压,为材料加工提供了灵活性。

因此,真空热压成为先进陶瓷领域的一项关键技术,为高性能材料的生产提供了精度和效率。

金属/陶瓷扩散焊接连接

金属/陶瓷焊接面临的挑战

由于金属和陶瓷的化学键合结构和热性能存在固有差异,因此通过焊接实现金属和陶瓷的结合面临着巨大挑战。陶瓷通常表现为共价键或离子键,而金属则以金属键为特征。这种键合机制上的根本差异导致了不同的机械和热性能,使焊接过程变得更加复杂。

主要困难之一是陶瓷和金属之间的线膨胀系数较大。与金属相比,陶瓷的热膨胀系数通常较低,这可能导致在焊接过程中产生巨大的热应力。这些应力会导致陶瓷部件开裂或分层,甚至使焊点失效。为了减轻这些问题,通常需要采用热应力消除机制,如受控加热和冷却循环,以最大限度地降低热冲击风险。

除热应力外,中间层的必要性也不容忽视。这些中间层可作为异种材料之间的桥梁,促进更好的粘合并降低热不匹配的风险。常用的中间层包括钛或镍合金等材料,它们具有与陶瓷和金属更兼容的特性。选择合适的中间层至关重要,因为它必须具备良好的导热性、机械强度以及与陶瓷和金属元件的化学兼容性。

真空热压烧结炉的使用可在应对这些挑战方面发挥关键作用。通过在真空环境中施加可控的压力和温度,这些熔炉可以增强扩散粘接过程,确保焊点更加均匀牢固。这种方法不仅有助于控制热应力,还能提高焊缝的整体质量和可靠性,使其适用于高温和高应力应用。

总之,金属和陶瓷的焊接充满了挑战,这主要源于它们不同的化学键合结构和热膨胀系数。有效的解决方案通常包括使用热应力消除技术和结合中间层,并借助真空热压烧结等先进的烧结技术。这些策略的共同目标是制造稳定耐用的焊点,能够经受住各种工业应用的严酷考验。

固相扩散连接

固相扩散连接是一种坚固耐用的焊接技术,尤其是它能够制造出具有超强稳定性和高强度的焊点。这种方法尤其适用于需要抵御极端温度和腐蚀性介质的环境。然而,这种技术的有效性取决于对表面条件的精心准备和专业设备的使用。

例如,材料的精确对齐和表面处理是确保扩散过程均匀进行的关键,从而提高接缝的耐用性。先进的机械设备通常可以高精度地控制温度和压力,确保材料在不影响结构完整性的情况下发生必要的变化,从而提高精确度。

此外,在高温和腐蚀性环境中应用固相扩散连接技术并非没有挑战。必须仔细选择相关材料以确保兼容性,而且可能需要中间层来减轻陶瓷和金属元件之间的热膨胀系数差异。尽管存在这些复杂性,但这种方法能够生产出高质量、可靠的接合点,因此在严酷条件下性能要求极高的行业中成为首选。

热压烧结技术的发展趋势

当前的应用和挑战

热压烧结虽然应用广泛,但由于其操作成本高、技术复杂,因此面临着巨大的障碍。尽管存在这些局限性,但在核工业和军事工业等对材料有严格要求的细分领域,热压烧结技术已被证明是不可或缺的。该技术在这些领域的成功凸显了其潜力,尽管它还在努力应对经济和技术方面的限制。

在先进陶瓷领域,热压烧结在实现高致密化率方面尤为有效,碳化硼陶瓷的应用就证明了这一点。然而,该工艺通常需要使用添加剂来提高致密化程度,这会增加总体成本和复杂性。这种既有效又昂贵的双刃剑,凸显了如何使热压烧结技术在更广泛的工业应用中更加普及、更具成本效益的持续挑战。

此外,热压烧结的技术限制不仅限于成本。该工艺通常需要精确的温度控制和压力应用,这对持续管理具有挑战性。这些技术障碍需要先进的设备和熟练的操作人员,从而使其广泛应用更加复杂。尽管存在这些挑战,但这种方法能够生产出高质量、高密度的陶瓷,因此在材料完整性至关重要的行业中是一种非常有价值的工具。

未来方向

真空热压烧结炉的未来在于整合数字建模和人工智能(AI)自动化等尖端技术。这些进步有望彻底改变这一领域,解决现有的技术难题,提高烧结工艺的效率和精度。

人工智能能够产生重大影响的主要领域之一是等静压模具的优化。目前的方法往往难以实现均匀的压力分布,这可能导致最终产品的不一致性。人工智能驱动的模拟和预测模型可以分析大量数据,确定最佳压力分布模式,确保模具的每个部分都能获得必要的压力。这不仅能提高烧结陶瓷的质量,还能降低出现缺陷和故障的可能性。

此外,人工智能还可用于自动监测和控制烧结参数。通过持续分析来自炉内嵌入传感器的实时数据,人工智能系统可以对温度、压力和其他关键变量进行即时调整。这种动态控制可确保烧结过程保持在最佳范围内,从而获得更稳定、更高质量的结果。

除人工智能外,数字建模方面的进步也将发挥重要作用。计算机辅助设计(CAD)和有限元分析(FEA)可用于在烧结过程开始前对其进行模拟。这些模拟可以预测不同材料在各种条件下的表现,使工程师能够对工艺和材料选择进行微调。这种先发制人的方法可以大大减少与试错实验相关的时间和成本,加快新型和改良型陶瓷产品的开发。