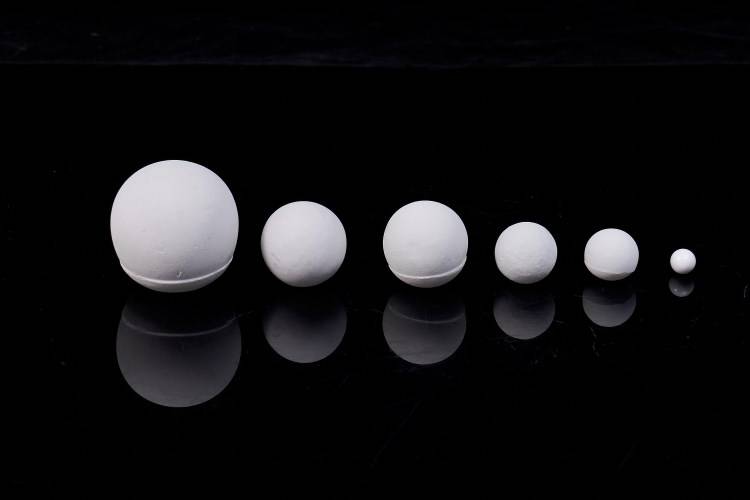

等静压陶瓷球的常见缺陷

尺寸和形状偏差

由于模具设计、材料流动性和成型压力控制等多种因素,陶瓷球可能会出现尺寸偏差或形状不规则。这些偏差会严重影响陶瓷球的性能和质量。

影响尺寸和形状偏差的因素

- 模具设计:模具的精度和设计起着至关重要的作用。模具中的任何缺陷都会导致陶瓷球的尺寸和形状发生变化。

- 材料流动性:陶瓷粉末在成型过程中的流动特性会影响最终产品的均匀性。流动性差会导致模具填充不均匀,从而造成偏差。

- 成型压力控制:成型过程中压力不足或不均匀会导致陶瓷球偏离预期尺寸和形状。

解决策略

为缓解这些问题,可采用以下几种策略:

- 提高模具精度:提高模具设计精度有助于减少尺寸和形状偏差。这需要使用先进的制造技术,确保模具尽可能精确。

- 优化注塑压力控制:对成型过程中施加的压力进行微调有助于获得更加均匀一致的产品。这可能需要使用自动化系统来更精确地控制压力。

- 调整材料流动性:改变陶瓷粉末的特性以提高其流动性,可以更好地填充模具,从而减少最终产品的偏差。

通过解决这些因素并实施适当的解决方案,制造商可以生产出尺寸和形状偏差最小的陶瓷球,从而提高整体产品质量和性能。

毛刺和飞边

等静压陶瓷球边缘的毛刺和飞边通常是由几个相互关联的因素造成的,主要源于模具设计、材料流动性、成型压力控制和脱模过程。模具设计问题 会导致材料流动不一致,造成局部填充过量或填充不足,进而形成毛刺。材料流动性或陶瓷粉末在模具中顺利流动的能力至关重要;流动性不足会导致材料在某些区域堆积,从而产生毛刺。

成型压力控制 是另一个关键因素。如果施加的压力不均匀,会导致材料压缩不均,造成多余材料突出。此外脱模过程 如果执行不精确,这些问题会更加严重。不正确的脱模技术会导致材料撕裂或拉伸,进一步加剧毛刺的产生。

为缓解这些问题,可采用以下几种策略。提高模具精度 是确保模腔形状和尺寸准确的关键,从而降低材料堆积的可能性。优化压力控制 有助于实现更均匀的材料压缩,最大限度地减少毛刺的形成。此外调整脱模工艺 此外,调整脱模工艺,确保其既柔和又精确,也能防止材料受到额外损坏,减少毛刺的产生。

| 因素 | 说明 | 解决策略 |

|---|---|---|

| 模具设计问题 | 模具设计导致材料流动不一致 | 提高模具精度 |

| 材料流动性 | 陶瓷粉末在模具中的流动性不足 | 优化成型压力控制 |

| 成型压力 | 压力不均匀导致压缩不均匀 | 调整脱模工艺 |

| 脱模工艺 | 工艺不当导致材料撕裂或拉伸 | 优化压力控制 |

通过解决这些因素并实施建议的解决方案,可以显著减少陶瓷球上毛刺和飞边的发生率,从而生产出质量更高、更稳定的产品。

内部裂缝和气孔

等静压陶瓷球的内部缺陷(如裂纹和气孔)通常是由几个关键因素造成的。这些因素包括所用原材料的纯度、成型过程中施加的压力以及烧结温度的控制。如果原材料纯度不够,就会产生杂质,导致内部裂缝和气孔的形成。同样,成型压力不足也会导致致密化不完全,在陶瓷结构中留下空隙。此外,烧结温度控制不当也会造成热应力,从而导致这些缺陷的产生。

为了缓解这些问题,可以采取几种策略性措施。首先,提高原材料的纯度至关重要。这需要采取严格的质量控制措施,确保只使用高纯度材料进行生产。其次,优化烧结工艺至关重要。这包括精确的温度控制和使用先进的烧结技术,以确保在不产生热应力的情况下均匀致密化。最后,在整个生产过程中加强质量检验有助于及早发现和解决潜在缺陷,从而防止出现内部裂缝和气孔。

通过解决这些因素并实施适当的解决策略,制造商可以大大降低等静压陶瓷球内部缺陷的发生率,从而提高其整体质量和性能。

表面缺陷

凹坑、划痕和色斑等表面缺陷是等静压陶瓷球的常见问题。这些瑕疵有多种来源,包括原材料中的杂质、模具表面的损坏或制造过程中机械振动的影响。

原材料中的杂质会导致陶瓷表面形成凹坑和色斑。这些杂质可能是在原材料采购过程中引入的,也可能是通过生产环境中的污染造成的。此外,制造过程中通常固有的机械振动也会造成划痕和其他表面缺陷。

为了减少这些问题,可以采用几种策略。首先,保护模具表面至关重要。要做到这一点,就必须使用高质量的模具材料,并确保模具得到妥善维护和定期清洁。其次,改进脱模工艺有助于减少表面缺陷的可能性。这可能需要优化脱模的时间和方法,以尽量减少陶瓷表面受损的风险。

最后,加强后续处理,如抛光和精加工,有助于纠正任何可能出现的表面缺陷。通过实施这些解决方案,制造商可以大大降低等静压陶瓷球表面缺陷的发生率,从而提高最终产品的整体质量和可靠性。

成分偏析

烧结过程中的成分偏析会严重影响等静压陶瓷球的均匀性和性能稳定性。当组成材料不能均匀地分布在整个陶瓷基体中时,就会出现这种现象,从而导致密度和成分的局部变化。这种不一致会导致机械性能和热性能的差异,影响陶瓷球的整体可靠性和效率。

为减少成分偏析,可采用以下几种策略方法:

-

优化原材料配方:

- 化学成分:调整原材料的化学成分有助于实现更均匀的分布。这包括选择密度和热膨胀系数相近的材料,以减少烧结过程中出现偏析的可能性。

- 粒度分布:确保狭窄的粒度分布也有助于更好地混合,从而减少偏析。

-

提高混合均匀度:

- 先进的混合技术:利用高剪切混合器或球磨机可以提高粉末混合物的均匀性。这些技术可确保颗粒均匀分散,并更有效地相互影响。

- 混合时间和速度:优化混合时间和速度至关重要。混合时间过短会导致分布不均匀,而过长则会导致结块和进一步偏析。

-

提高烧结均匀性:

- 受控烧结环境:在烧结过程中采用受控气氛有助于保持整个陶瓷基体的均匀条件。这包括控制温度梯度、气体流量和压力。

- 逐步加热和冷却:渐进式加热和冷却循环可防止热冲击并降低偏析风险。这种方法可使致密化过程更加均匀。

| 策略 | 说明 |

|---|---|

| 优化原材料配方 | 调整化学成分和粒度分布,以实现均匀性。 |

| 提高混合均匀度 | 采用先进的混合技术,优化混合时间和速度。 |

| 提高烧结均匀性 | 实施受控烧结环境和逐步加热/冷却。 |

从这些方面入手,可将成分偏析的风险降至最低,从而生产出更均匀、更稳定的陶瓷球。

密度不均匀

等静压陶瓷球中不均匀的密度分布会严重影响其结构完整性和性能。这种缺陷通常是成型过程中粉末填充不均匀或压力分布不一致造成的。这种密度变化的后果可能包括机械强度降低,以及更容易开裂和磨损。

为缓解这一问题,可采取几种策略措施。首先,优化成型工艺至关重要。这包括微调粉末压实率和施压技术等参数,以确保整个陶瓷球的密度均匀一致。先进的模拟工具可用于模拟和预测最佳成型条件,从而降低密度变化的可能性。

加强烧结控制是另一个关键方面。在烧结阶段,保持精确的温度和压力曲线有助于实现更均匀的密度分布。采用自动控制系统可以提高烧结过程的一致性和可靠性,最大限度地减少密度不均的发生。

此外,使用先进的检测设备在生产周期的早期识别和解决密度变化问题方面发挥着关键作用。X 射线计算机断层扫描 (CT) 和超声波测试等非破坏性测试方法可以详细了解陶瓷球的内部结构,在密度异常成为问题之前就能发现。

通过整合这些解决方案,制造商可以显著提高等静压陶瓷球的质量和一致性,确保它们符合严格的性能和可靠性标准。