PECVD 简介

PECVD 概述

PECVD(等离子体增强化学气相沉积)是一种先进的薄膜沉积技术,广泛应用于半导体行业。这种方法将化学气相沉积 (CVD) 的基本原理与先进的等离子体技术相结合,能够生产出具有严格控制特性的高质量薄膜。与传统的化学气相沉积工艺不同,PECVD 利用等离子体来强化沉积过程,从而能在更低的温度下沉积更多的材料。

将等离子体整合到 CVD 工艺中具有多种优势。PECVD 沉积的薄膜具有优异的物理特性,包括均匀性、高交联性和强大的抗化学和热变化能力。这些特性使 PECVD 沉积薄膜成为多种应用的理想选择,尤其是在光学涂层和电介质薄膜方面。等离子应用聚合物的低成本和高效率扩大了 PECVD 的应用范围,使其成为现代制造业的基石技术。

PECVD 对材料特性(如应力、折射率和硬度)的控制无与伦比。这种精度对于生产半导体器件中用于封装、表面钝化和导电层隔离的薄膜至关重要。该技术通过在加工室中产生低温等离子体,从而在阴极诱发辉光放电。这种放电加上工艺气体的引入,会引发一系列化学和等离子反应,最终在样品表面形成一层固体薄膜。

从本质上讲,PECVD 是一种多用途、高效率的沉积技术,能够在较低温度下生成高质量薄膜,从而保持精密半导体结构的完整性。其控制和定制材料特性的能力使其成为半导体行业及其他领域不可或缺的工具。

PECVD 的多功能性

等离子体增强化学气相沉积 (PECVD) 是一种适应性极强的制造技术,它利用等离子体增强有机和无机化学前驱体的反应性。这种增强的反应性扩大了可用作前驱体的材料范围,甚至包括那些通常为惰性的材料。PECVD 能够处理固态、液态或气态前驱体,有助于快速、无溶剂地制造薄膜涂层。

PECVD 的多功能性不仅限于材料的多样性。该技术在控制应力、折射率和硬度等各种材料特性方面表现出色,因此成为半导体行业应用的首选方法。例如,PECVD 在器件封装、表面钝化和导电层隔离等方面发挥了重要作用。PECVD 沉积薄膜的均匀性和交联性使其具有优异的物理特性,包括耐化学和热变化的特性。

此外,PECVD 还能灵活调整薄膜成分,从而制造出具有定制化学、热、光学、电气和机械特性的有机薄膜。这种适应性对于在玻璃和硅等基底上的大规模应用尤为重要。PECVD 的最新进展还体现在生物应用(如医疗设备保护)以及减轻光学和电介质设备腐蚀方面。

PECVD 原理

等离子生成方法

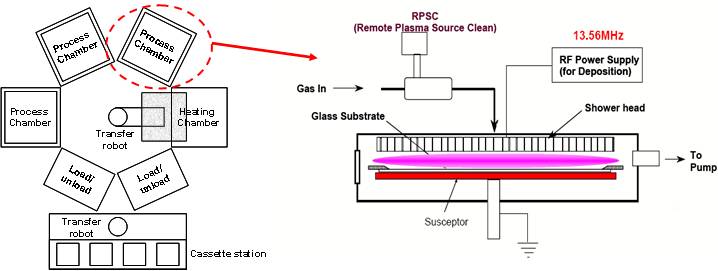

PECVD(等离子体增强化学气相沉积)工艺中的等离子体通常是通过向嵌入低压气体环境中的电极施加电压产生的。该电压产生的电场可电离气体分子,从而开始形成等离子体。生成方法因使用的电源类型而异,包括射频 (RF)、中频 (MF)、脉冲直流和直接直流。

-

射频等离子体:这种方法使用频率在 13.56 MHz 范围内的交流电。射频等离子体能够产生稳定、均匀的等离子体,这对高质量薄膜沉积至关重要,因此被广泛使用。

-

中频(MF)等离子体:中频等离子体的工作频率介于射频和直流之间,在射频的稳定性和直流的简便性之间取得了平衡。它特别适用于需要中等等离子密度的应用。

-

脉冲直流等离子体:这种方法是在电极上施加一系列直流短脉冲。脉冲可精确控制等离子体的密度和能量,有利于某些材料的沉积过程。

-

直流(DC)等离子体:直流等离子体使用持续的直流电流,与射频和中频等离子体相比,直流等离子体更容易实现,但稳定性较差。它通常用于可接受较低等离子体密度的应用中。

这些电源提供的能量可激活气体或蒸汽,使其解离成电子、离子和中性自由基。这些带电和中性粒子对于导致薄膜沉积的化学反应至关重要。等离子体生成方法的选择取决于沉积过程的具体要求,如所需的薄膜特性、沉积速率和基底对温度的敏感性。

沉积工艺

PECVD 技术利用低温等离子体在沉积腔内的阴极启动辉光放电,在低气压环境下运行。这种辉光放电或其他加热机制可将样品温度提升到预设水平。随后,经过严格控制的工艺气体被引入沉积室。这种气体会发生一系列复杂的化学和等离子反应,最终在样品表面形成一层固体薄膜。

沉积过程是 PECVD 的一个关键阶段,最终薄膜的特性取决于此阶段。沉积层的厚度变化很大,从一个原子的宽度(纳米级)到几毫米不等,具体取决于特定的涂层方法和沉积材料的类型。这种灵活性既能制造薄的功能涂层,也能制造较厚的保护层,从而拓宽了 PECVD 在各行各业的应用范围。

沉积工艺成功的关键在于精确控制和优化多个参数,包括气体流速、等离子功率和腔体压力。这些参数共同影响反应物的平均自由路径、这些反应物的表面迁移率,并最终影响沉积薄膜的成分和特性。通过对这些变量进行微调,可以获得所需的薄膜特性,如高度均匀性、特定的电学特性或增强的机械强度。

PECVD 在处理各种前驱体材料(无论是固态、液态还是气态)方面的多功能性进一步增强了其实用性。这种能力确保了 PECVD 能够满足从半导体制造到生物医学设备生产等不同应用的各种需求。PECVD 能够沉积包括氮化硅、二氧化硅、无定形硅和类金刚石碳在内的各种材料,这凸显了 PECVD 所提供的广泛可能性。

使用 PECVD 沉积的材料

氮化硅 (SiN)

氮化硅(SiN)是一种高性能先进陶瓷材料,因其卓越的机械、热和电气性能而脱颖而出。作为一种通过 PECVD(等离子体增强化学气相沉积)沉积的材料,氮化硅以其优异的介电性能、高热稳定性和低导电性而著称。这些特性使其成为各种关键应用的首选。

在半导体器件领域,SiN 不仅具有介电性能,还能有效阻隔水分子和钠离子的扩散,而水分子和钠离子是微电子腐蚀和不稳定的主要来源。这种双重功能确保了半导体元件的使用寿命和可靠性。

除半导体外,SiN 还广泛应用于生物医学设备。其化学稳定性和惰性是设计可靠的生化和生物医学设备的关键,在这些设备中,材料与活体组织的兼容性至关重要。这种材料的高硬度(约 19 GPa)和杨氏模量(约 150 GPa)进一步提高了其在这些敏感环境中的适用性,在提供耐用性的同时不会影响生物相容性。

在光学涂层方面,SiN 的高折射率可根据特定要求进行定制,使其成为防反射涂层和保护层的理想候选材料。它在可见光和红外光谱范围内的光吸收率低,可用于制造高性能光波导和平面光学系统,从而推动光子和光电设备的发展。

此外,SiN 还具有较高的抗热震性和抗冲击性,以及卓越的抗蠕变性和抗氧化性,使其成为一种适用于高温和高负荷应用的坚固材料。这种多功能性确保了 SiN 能够承受最苛刻的工业条件,巩固了其在各种高风险行业中作为首选材料的地位。

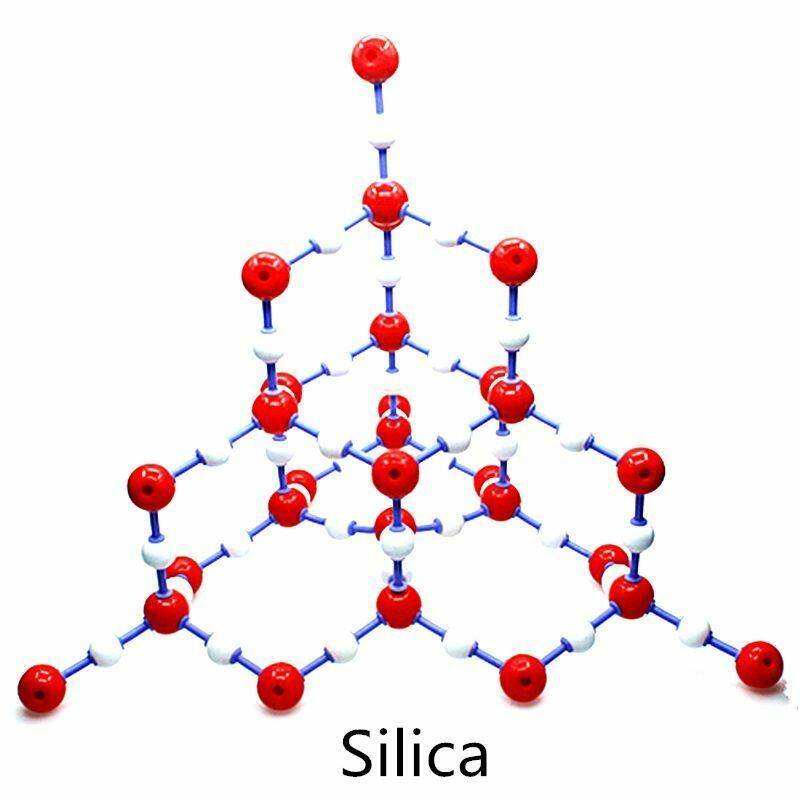

二氧化硅(SiO2)

二氧化硅通常被称为硅石,是一种化学式为 SiO2 的多功能材料。由于其优异的介电性能和透明度,它是等离子体增强化学气相沉积(PECVD)工艺中最常用的沉积材料之一。这种硅的氧化物在自然界中主要以石英的形式存在,是各种生物体的重要组成部分。

在工业应用中,二氧化硅通常以熔融石英的形式使用,因其高纯度和独特的物理特性而闻名。值得注意的是,在世界许多地方,二氧化硅是沙子的主要成分,因此有大量二氧化硅可供工业使用。这种材料不仅用于半导体制造,还可用于光学涂层、结构材料、防腐蚀保护层和增强疏水性。

二氧化硅在微电子领域的作用尤为重要。作为一种电绝缘体,它通过防止短路和保持信号完整性来确保半导体器件的正常工作。它的用途不仅限于电子领域,还扩展到食品和制药行业,是各种配方和工艺中的关键成分。

使用 PECVD 技术沉积二氧化硅可以精确控制薄膜的特性,为特定应用提供量身定制的解决方案。无论是熔融石英、气相二氧化硅、硅胶还是气凝胶,二氧化硅仍然是现代技术的基石材料,凸显了其在当前和新兴应用中的重要性。

非晶硅(a-Si)

非晶硅通常缩写为 a-Si,是一种具有独特电子特性的非晶态硅。与晶体硅不同,非晶硅缺乏明确的晶体结构,因此具有独特的光学和电子特性。这种材料因其在薄膜技术中的应用而声名远播,因为它可以沉积在几纳米薄的层中,具有极大的优势。

非晶硅最重要的应用之一是生产薄膜太阳能电池。这些太阳能电池利用光伏效应将太阳光转化为电能,而非晶硅能够吸收宽光谱的光线,使其成为这一用途的理想候选材料。此外,这种材料生产成本低,与柔性基板兼容,进一步增强了它在可再生能源领域的吸引力。

除太阳能电池外,非晶硅还广泛应用于制造光电探测器和显示器件。在光电探测器中,非晶硅对光的敏感性使其能够高精度地探测和测量光强度,因此在各种光学传感应用中不可或缺。在显示技术中,非晶硅可用于制造薄膜晶体管(TFT),TFT 是现代平板显示器(包括 LCD 和 OLED)的关键元件。

非晶硅在这些不同应用中的多功能性凸显了它在半导体技术领域的重要性。其独特的性能,加上 PECVD 等沉积技术的进步,将继续推动创新,并扩大其在当前和新兴技术中的作用。

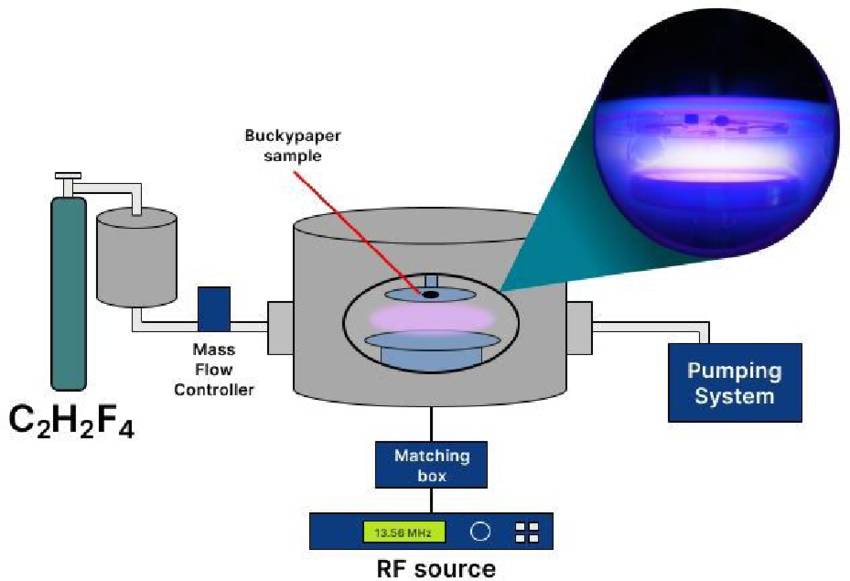

类金刚石碳 (DLC)

类金刚石碳(DLC)是一种独特形式的无定形碳,具有与金刚石相同的几个关键特性,如高硬度和低摩擦。这种材料的主要特点是含有大量的 sp3 键,这有助于其卓越的机械和化学特性。DLC 薄膜通常采用射频等离子体辅助化学气相沉积法(RF PECVD)沉积,这种方法可以精确控制薄膜的特性。

由于 DLC 涂层具有出色的耐磨性和耐化学性,其用途广泛,可用于各行各业。在汽车应用中,DLC 涂层铝及其合金正被用于活塞和孔等部件,这些部件对高比强度和耐磨性要求极高。此外,DLC 涂层还用于消费电子产品,如录像机磁头和复印机鼓,以及纺织机械部件。

在生物医学领域,DLC 涂层因其生物相容性和耐久性而备受推崇,是植入物和其他医疗设备的理想选择。DLC 的低摩擦性和高硬度可确保这些植入体经受住长期使用的严酷考验,而不会影响其功能或在体内引起不良反应。

金属

PECVD 不仅仅局限于电介质和半导体材料的沉积,还将其功能扩展到金属领域。具体而言,PECVD 可用于沉积铝和铜等金属膜。这些金属膜在电子设备中具有多种关键功能。

例如,铝膜通常用作电气互连器件,这对于连接半导体器件中的不同元件至关重要。这些互连元件可确保电信号和电力的有效传输,从而保持设备的整体功能和性能。

另一方面,铜膜的导电性优于铝膜。它们通常用于制造电极和其他高性能电子元件。利用 PECVD 沉积这些金属的能力可以精确控制薄膜的厚度和均匀性,这对于优化最终产品的电气性能至关重要。

PECVD 工艺参数

关键参数

等离子体增强化学气相沉积 (PECVD) 的关键工艺参数包括四个关键因素:压力,温度,气体流速和等离子体功率.这些参数中的每一个都对沉积过程和由此产生的薄膜特性起着至关重要的作用。

-

压力:该参数影响反应物的平均自由路径,进而影响粒子间碰撞的效率。较低的压力会增加平均自由路径,从而使等离子体环境中的相互作用更加可控和精确。

-

温度:沉积室的温度决定了反应物的表面流动性。较高的温度可提高颗粒在基底表面的流动性,从而提高薄膜的附着力和均匀性。

-

气体流速:前驱气体进入腔室的速率决定了可用于沉积的反应物浓度。最佳的气体流速可确保反应物的稳定供应,这对保持薄膜厚度和成分的一致性至关重要。

-

等离子功率:该参数直接影响等离子体的能量,而等离子体的能量对于启动和维持薄膜沉积所需的化学反应至关重要。较高的等离子功率可加快沉积速度,但必须保持平衡,以避免损坏基底或降低薄膜质量。

这些参数共同决定了沉积速率、沉积薄膜的成分和特性以及 PECVD 工艺的整体效率。通过微调这些变量,制造商可以获得所需的薄膜特性,无论是用于半导体、光学镀膜还是生物医学设备。

参数优化

PECVD 工艺参数的优化对于实现所需的薄膜特性至关重要。这包括微调几个关键参数,包括等离子功率、气体流速、沉积时间和压力,以确保薄膜的质量、均匀性和功能性。

-

沉积速率:可通过提高等离子体功率或前驱气体流速来提高沉积速率。较高的等离子体功率可提高化学反应的能量,而较高的气体流量可确保较高的反应物浓度,两者都有助于加快薄膜的形成。

-

薄膜厚度:控制薄膜厚度对各种应用都至关重要。这可以通过调整沉积时间来实现,沉积时间越长,薄膜越厚。然而,沉积时间与厚度之间并非线性关系,还必须考虑等离子体功率和气体流量等其他参数,以避免出现缺陷。

-

薄膜成分:沉积薄膜的成分可通过改变前驱气体的流速来精确控制。不同的前驱体气体及其比例可产生不同化学成分的薄膜,这对于需要特定材料特性(如导电性或光学透明度)的应用尤为重要。

-

均匀性和质量:在基底上实现均匀的薄膜特性是一项重大挑战。压力和温度等参数对薄膜的均匀性起着至关重要的作用。较低的压力可减少颗粒的平均自由路径,从而使沉积更加均匀,而精确的温度控制则可确保一致的薄膜质量。

PECVD 的优势

低温处理

PECVD 技术能够在比传统 CVD 方法所需的温度低得多的温度下沉积薄膜,因此脱颖而出。这种低温加工能力在半导体制造领域尤为重要,因为高温会导致精密设备结构退化。通过在较低温度下工作,PECVD 可最大限度地减少热应力以及对底层基板和集成元件的潜在损坏。

PECVD 的低温操作是通过使用等离子体实现的,等离子体可增强薄膜沉积所需的化学反应,而无需升高温度。这种等离子体增强工艺可沉积包括氮化硅、二氧化硅和非晶硅在内的多种材料,所有这些材料都是现代半导体器件所必需的。在较低温度下沉积这些材料的能力确保了半导体结构的完整性,从而提高了最终产品的整体性能和可靠性。

此外,PECVD 的低温加工能力使其适用于各种敏感基底和材料,成为制造先进电子元件的多功能工具。PECVD 的高沉积率和出色的薄膜均匀性进一步完善了这种多功能性,使其在半导体行业得到广泛应用。

出色的薄膜均匀性

PECVD 因其能够在基底表面生成高度均匀的薄膜而闻名,可确保厚度和成分的一致性。这种均匀性不仅仅是一种技术,它还是保持所制造设备性能和可靠性的基石。

通过 PECVD 实现的均匀性至关重要,原因有以下几点:

-

设备性能:均匀的薄膜可确保整个器件具有一致的电气和机械性能,这对实现最佳性能至关重要。薄膜厚度或成分的变化会导致器件行为的不一致性,从而可能造成故障或运行不佳。

-

可靠性:均匀的薄膜可最大限度地减少应力点和潜在的失效模式,从而提高设备的长期可靠性。例如,在半导体制造中,电介质层的均匀性对于防止短路和确保设备的使用寿命至关重要。

-

工艺控制:利用 PECVD 实现均匀薄膜的能力可实现更严格的工艺控制,使制造商能够在大规模生产中保持高标准的质量和一致性。这对于太阳能电池或光学涂层生产等行业尤为重要,因为在这些行业中,即使是微小的偏差也会产生重大影响。

PECVD 的均匀性是通过精确控制压力、温度、气体流速和等离子功率等工艺参数实现的。这些参数经过精心调整,以确保反应物具有最佳的平均自由路径和表面迁移率,从而形成具有所需特性的薄膜。

高沉积速率

PECVD 技术的突出特点是能够实现高沉积速率,大大超过传统的 CVD 方法。这种效率是其在半导体行业得到广泛应用的基石。PECVD 技术之所以能实现快速沉积率,是因为等离子体的反应性得到了增强,从而加速了薄膜形成所需的化学反应。

实际上,这意味着 PECVD 只需传统方法所需的一小部分时间即可沉积薄膜。例如,传统的 CVD 可能需要几个小时才能沉积出一定厚度的薄膜,而 PECVD 只需几分钟就能完成同样的任务。这种节省时间的能力直接转化为制造成本的降低和生产量的提高,使 PECVD 成为大批量半导体生产的高性价比解决方案。

材料范围广

PECVD(等离子体增强化学气相沉积)以其能够沉积包括绝缘体、导体和半导体在内的各种材料而闻名。这种广泛的材料通用性是其适用于半导体制造各个领域的基石。

例如,PECVD 可以沉积氮化硅 (SiN)这种材料因其优异的介电性能、高热稳定性和低导电性而备受推崇。氮化硅是半导体设备、生物医学设备和光学涂层中不可或缺的材料。同样,二氧化硅(SiO2二氧化硅(SiO2)是一种具有优异电绝缘性能的透明介电材料,广泛应用于半导体制造、光学镀膜以及防腐蚀和疏水性保护层。

此外,PECVD 还能沉积非晶硅(a-Si)这种非晶态硅具有独特的电子特性,在薄膜太阳能电池、光电探测器和显示设备的生产中起着关键作用。此外、类金刚石碳(DLC)是一种碳基材料,具有与金刚石相似的特性,包括高硬度和低摩擦性,利用 PECVD 沉积,可用于切削工具、耐磨表面和生物医学植入物等应用领域。

金属薄膜,如铝和铜也可通过 PECVD 沉积,作为电气互连、电极和其他电子元件的重要组成部分。这些材料的广泛应用确保了 PECVD 始终是半导体行业不可或缺的通用技术,有助于生产具有精确控制特性的高质量薄膜。

原位工艺控制

原位过程控制是 PECVD 系统的一项重要功能,可实时调整沉积参数,优化薄膜特性。这一功能在半导体制造领域尤为重要,因为薄膜的质量和一致性直接影响到设备的性能和可靠性。

原位监测的关键组件

-

传感器和检测器:先进的传感器和检测器集成在 PECVD 系统中,用于持续监控温度、压力和气体流速等关键参数。这些设备可提供实时数据,以便立即进行调整,保持最佳状态。

-

反馈回路:先进的反馈回路可分析来自传感器的数据,并自动调整等离子功率、气体流速和其他关键参数。这种自动化可确保沉积过程保持在所需的操作窗口内,从而提高沉积薄膜的均匀性和质量。

实时调整的优势

-

提高薄膜质量:通过持续监控和调整沉积过程,PECVD 系统可生产出具有卓越性能的薄膜,包括提高均匀性、减少缺陷以及增强机械和电气特性。

-

提高工艺效率:实时调整可最大限度地减少沉积后处理的需要,降低返工的可能性,从而提高产量,降低生产成本。

-

灵活性和适应性:原位过程控制可提高沉积过程的灵活性,使系统能够适应基底材料、前驱气体和其他变量的变化。这种适应性对于生产复杂的多层设备尤为重要。

PECVD 的应用

半导体制造

PECVD(等离子体增强化学气相沉积)是半导体行业的基石,在各种关键元件的制造中发挥着举足轻重的作用。该技术主要用于沉积栅极电介质、钝化层和互连器件,这些对半导体器件的功能性和可靠性至关重要。

PECVD 在半导体制造中的关键作用

| 组件 | 作用 |

|---|---|

| 栅极电介质 | 作为栅极电极和半导体主体之间的屏障,控制电流流动并防止漏电。 |

| 钝化层 | 保护器件免受环境破坏,提高耐用性和性能。 |

| 互联层 | 促进半导体不同部分之间的连接,确保有效的信号传输。 |

与传统的 CVD 方法相比,PECVD 能够在较低温度下沉积高质量薄膜,因此特别适用于半导体制造。这种低温加工能力至关重要,因为它能防止易受高温影响的精密设备结构受损。

此外,PECVD 极佳的薄膜均匀性可确保沉积层的厚度和成分在整个基底上保持一致,这对于保持设备性能和可靠性至关重要。PECVD 的高沉积速率进一步提高了其在大规模制造工艺中的效率和成本效益。

总之,PECVD 的独特功能使其成为半导体制造中不可或缺的工具,能够制造出具有卓越性能和可靠性的先进设备。

太阳能电池制造

PECVD(等离子体增强化学气相沉积)是制造太阳能电池和光伏设备的基石。其独特的功能有助于形成均匀的薄膜,这对太阳能电池板的性能和效率至关重要。

PECVD 在太阳能电池制造中的主要应用之一是沉积抗反射涂层。这些涂层对于减少阳光反射,从而提高太阳能电池对光的吸收至关重要。通过最大限度地减少光反射,PECVD 沉积的减反射涂层可显著提高太阳能电池板的能量转换效率。

除了抗反射涂层,PECVD 还可用于沉积其他有助于提高太阳能电池整体性能的功能层。例如,PECVD 可用于制造钝化层,减少表面重组,从而提高电池效率。这些层通常由氮化硅(SiN)和二氧化硅(SiO₂)等材料制成,具有优异的介电性能和热稳定性。

PECVD 在处理包括非晶硅 (a-Si) 和类金刚石碳 (DLC) 在内的各种材料方面的多功能性,进一步扩大了其在太阳能电池制造中的用途。这些材料可根据特定要求进行定制,如提高耐用性或改善导电性,从而使 PECVD 成为生产高性能太阳能电池不可或缺的工具。

光学涂层

PECVD(等离子体增强化学气相沉积)技术有助于生产各种光学镀膜,从太阳镜等日常用品到光度计和光学数据存储系统等精密设备均可使用。通过对等离子参数(包括压力、温度和气体流速)的精心管理,可以精确调整沉积薄膜的折射率和其他关键光学特性。通过这种微调,可以制作出满足特定光学要求的涂层,从而提高各种光学设备的性能。

在光学镀膜领域,PECVD 具有多种优势。例如,它可以生产抗反射涂层,最大限度地减少太阳能电池板中的光损失,从而提高能量转换效率。同样,通过沉积薄膜可实现激光光学元件的高反射涂层,确保激光应用的最佳性能。此外,PECVD 还可用于制造红外线反射涂层,从而提高灯丝灯的光通量强度,使其更加节能。

PECVD 的突出特点之一是能在光纤上沉积薄膜,提高光纤的折射和吸收系数性能。这在电信领域尤为重要,因为光纤需要以最小的损耗长距离传输数据。此外,PECVD 还可用于生产光学数据存储设备的保护涂层,以防止温度波动和其他环境因素影响其完整性。

生物医学设备

PECVD 技术已成为制造生物医学设备(尤其是医疗植入物)的重要工具。该工艺在沉积生物相容性、高纯度涂层方面表现出色,可根据特定功能要求进行定制。这种能力对于提高医疗植入物的性能和寿命至关重要,因为医疗植入物必须长期安全地与活体组织相互作用。

在这种情况下,PECVD 的主要优势之一是能够在相对较低的温度下工作。这种低温加工对于保持底层材料的结构完整性至关重要,这对于精密的生物医学部件尤为重要。此外,PECVD 还能沉积包括氮化硅 (SiN)、二氧化硅 (SiO2) 和类金刚石碳 (DLC) 在内的多种材料,每种材料都具有独特的性能,可用于增强生物医学设备的功能。

例如,氮化硅涂层具有优异的介电性能和高热稳定性,是绝缘和保护敏感元件的理想材料。另一方面,二氧化硅具有透明的介电特性,对光学和保护应用非常有价值。类金刚石碳涂层以高硬度和低摩擦著称,特别适用于需要耐磨性的应用,如骨科植入物。

此外,PECVD 所提供的精度和控制能力使涂层的定制成为可能,以满足特定的生物相容性和功能性要求。这种定制水平对于确保涂层不仅能保护底层材料,还能与周围的生物环境完美融合至关重要。因此,PECVD 已成为开发先进生物医学设备不可或缺的工具,为制造高性能、生物相容性涂层提供了一种多功能、可靠的方法。

保护涂层

PECVD 技术有助于制造致密的纳米薄膜保护涂层,为各种材料提供全面保护。这些涂层具有优异的疏水性、防水性、防尘性、抗菌性以及抗盐雾、腐蚀、氧化和老化性能。

这些涂层的多功能性使其在多个行业中都不可或缺。例如,在半导体制造中,这些涂层可为精密电子元件提供重要保护,确保其使用寿命和可靠性。同样,在太阳能电池制造中,保护层可提高光伏设备的耐用性和效率,使其更能抵御环境因素的影响。

此外,在生物医学应用中,PECVD 涂层可用于制造植入物和医疗设备的生物相容性表面,从而降低感染风险并提高这些设备的整体功能。根据特定要求定制这些涂层的能力进一步扩大了其用途,使其成为满足各种保护需求的多功能解决方案。

PECVD 的未来趋势

新兴应用

未来,在大量新兴应用和技术进步的推动下,PECVD 将继续在电子行业中发挥举足轻重的作用。主要增长领域包括新型材料的开发、与其他沉积技术的无缝集成,以及旨在提高 PECVD 系统效率和多功能性的持续研发努力。

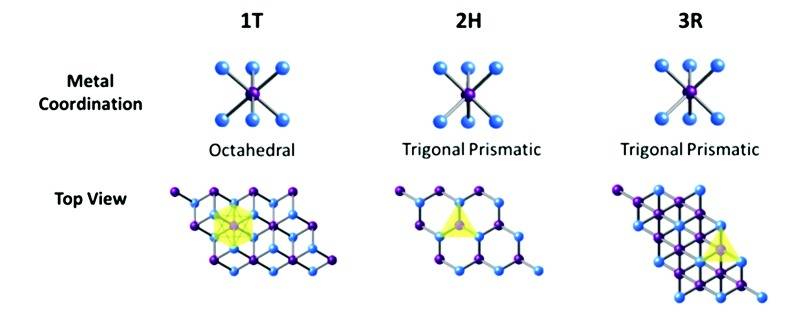

新型材料

对新型材料的探索是 PECVD 发展的重要推动力。研究人员正在深入研究石墨烯、过渡金属二掺杂物和包晶石等材料的潜力,这些材料具有独特的性能,可彻底改变电子设备的功能和性能。例如,石墨烯具有优异的导电性和机械强度,因此有望成为下一代晶体管和柔性电子器件的候选材料。

与其他技术相结合

PECVD 与原子层沉积 (ALD) 和物理气相沉积 (PVD) 等其他沉积技术的整合是另一个令人兴奋的前沿领域。这种混合方法可以制造出具有定制特性的多层结构,从而制造出更复杂、更高性能的设备。例如,将 PECVD 与 ALD 相结合,可以生产出对先进半导体器件至关重要的超薄高 K 介电层。

持续的研发努力

研发工作不断推动 PECVD 的发展。等离子体生成方法、工艺参数优化和原位监测技术等方面的创新正在促使沉积工艺变得更加高效和精确。这些进步不仅提高了沉积薄膜的质量和均匀性,还扩大了 PECVD 的应用范围,从微电子到可再生能源等。

表:PECVD 的新兴应用

| 应用领域 | 主要发展 |

|---|---|

| 新型材料 | 探索石墨烯、过渡金属二掺杂物和包晶石。 |

| 集成 | 与 ALD 和 PVD 无缝集成,实现多层结构。 |

| 研发工作 | 等离子体生成、工艺优化和原位监测方面的创新。 |

随着这些新兴应用的成型,PECVD 在电子行业中的作用将变得更加不可或缺,推动下一波技术进步和市场增长。

市场增长

在可预见的未来,PECVD 市场将实现大幅增长。有几个关键因素推动了市场的扩大,每个因素都促进了 PECVD 技术在各行各业的应用和整合。

首先,对先进电子设备不断升级的需求是一个主要催化剂。随着消费电子产品的不断发展,对更精密、更高效的半导体元件的需求也在不断增长。PECVD 能够在较低温度下沉积高质量薄膜,是半导体制造领域不可或缺的工具,可确保生产出可靠、高性能的设备。

其次,新材料和新工艺的开发是另一个重要驱动力。PECVD 的多功能性允许沉积各种材料,包括氮化硅、二氧化硅、无定形硅和类金刚石碳,每种材料都具有适合特定应用的独特性能。该领域的持续研发不仅扩大了材料的选择范围,还提高了沉积工艺的质量和效率。

最后,PECVD 与其他沉积技术的整合进一步推动了市场的增长。通过将 PECVD 与其他技术相结合,制造商可以利用互补优势,优化整体工艺并扩大应用范围。在半导体制造、太阳能电池生产和光学镀膜等对精度和效率要求极高的行业,这种整合尤其有益。

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 实验室应用的定制CVD金刚石涂层