真空管式炉概述

工作方法和特点

真空管炉在严格控制的环境下运行,以确保精确的加热过程。首先,将真空管炉抽真空至预定真空度,有效去除可能影响加热过程的任何残留气体。然后,将高纯度氮气或氨分解气氛引入炉内。这种保护气体不仅能保持惰性环境,还能防止被加热材料氧化和脱碳,确保其完整性和质量。

窑炉运行的一个关键部件是搅拌风扇。该风扇在实现整个炉膛温度均匀分布方面起着关键作用。通过不断循环保护气体,搅拌风扇有助于均匀散热,从而确保炉内的整个负载始终达到所需的温度。这种均匀性对于精确控制热处理至关重要,而热处理对所加工材料的最终特性至关重要。

总之,真空管炉的运行融合了先进的技术和细致的过程控制,旨在实现无氧化和无脱碳加热,同时通过使用搅拌风扇保持高温均匀性。

热发生器和熔炉设计

热发生器战略性地布置在炉子的两侧和下方,通过集成的循环风道和热循环风扇促进热量的有效分配。这种配置可确保整个炉腔均匀受热,这对于熔点在 1000°C 左右的有色金属和合金的稳定熔化至关重要。炉盖自动运行,可同时或依次固化一个或两个管道,从而优化工艺效率。

该炉由高性能电加热元件加热,可满足高温应用的严格要求。炉体结构本身由耐热不锈钢制成,不仅能承受极端温度,还能确保使用寿命和耐用性。在整个加热和冷却循环过程中,炉子始终受到高纯度氮气环境的保护。这种保护措施对保持光亮、无氧化的表面至关重要,而这对最终产品的完整性和质量至关重要。

| 特点 | 描述 |

|---|---|

| 热发生器位置 | 位于炉子两侧和下方 |

| 加热元件 | 用于高效发热的电加热元件 |

| 材料 | 耐热不锈钢 |

| 保护装置 | 加热和冷却时使用高纯度氮气 |

| 盖子操作 | 自动打开和关闭一个或两个管道 |

| 应用 | 熔点在 1000°C 左右的有色金属和合金的熔炼 |

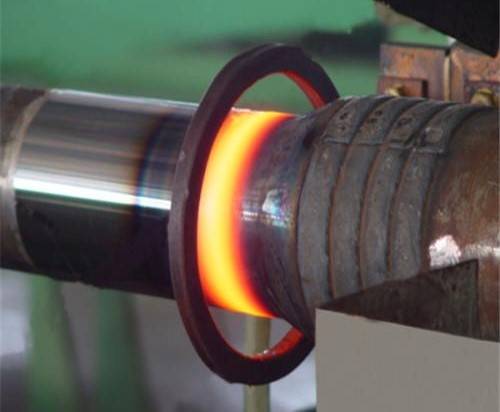

淬火方法

单液淬火

在单液淬火过程中,工件在真空管式炉的受控环境中使用指定的单一冷却剂进行快速冷却。这种方法对于实现均匀的冷却速度特别有效,而均匀的冷却速度对于提高材料的机械性能和微观结构完整性至关重要。

冷却剂的选择至关重要,通常取决于被处理材料的具体要求。常见的冷却剂包括水、油和各种盐,每种冷却剂都具有不同的冷却特性。例如,水以其快速冷却能力著称,这可能导致高热梯度,并可能在工件内产生应力。相反,油的冷却速度较慢,冷却过程更可控,有利于减少内应力和防止开裂。

在淬火过程中,真空环境可确保工件免受氧化和污染,从而保持其表面完整性和机械性能。搅拌风扇的存在进一步提高了冷却过程的均匀性,确保了整个炉内温度分布的一致性。

单液淬火技术用途广泛,适用于从工业部件到特种合金的各种材料和应用。它的简便性和有效性使其成为许多高精度制造工艺的首选。

预冷淬火

预冷淬火是指在工件完全浸入冷却液之前,先将其降低到特定温度。这种方法对于进行高温淬火的中小型工件尤为重要,因为它会对随后的淬火变形产生重大影响。一般规则表明,工件从热室转入冷室后立即直接油冷或空冷会导致尺寸变化。但是,如果工件经过适当的预冷,则可以保持热处理前的原始尺寸。

| 条件 | 对工件尺寸的影响 |

|---|---|

| 直接冷却 | 导致尺寸变化 |

| 适当预冷 | 保持原始尺寸 |

| 过度预冷 | 导致膨胀 |

对于有效厚度为 20 至 60 毫米的工件,最佳预冷时间通常为 0.5 至 3 分钟。这一可控的预冷阶段可确保工件稳定在合适的温度,最大程度地降低随后淬火过程中的变形风险。

双液淬火

双液淬火是一种复杂的方法,包括两步冷却过程,以实现对工件温度和结构的精确控制。首先,将工件浸入水中,使其进入快速冷却阶段。这种快速冷却有助于稳定工件外层,防止形成不良的微观结构。

初始水淬后,工件被转移到油浴中进行第二阶段冷却。与水浴相比,油浴的冷却速度较慢,因此可以更有效地控制散热。这种较慢的冷却过程对于确保工件内部结构达到所需的硬度水平而不产生过大应力至关重要。

对于既需要快速冷却以防止过热,又需要慢速冷却以达到必要机械性能的材料来说,双液淬火法尤为有利。这种技术广泛应用于对最终产品的质量和一致性要求极高的行业,例如高精度部件和工具的制造。

| 步骤 | 冷却剂 | 目的 |

|---|---|---|

| 1 | 水 | 快速冷却以稳定外层 |

| 2 | 油 | 缓慢冷却,以达到所需的硬度 |

双液淬火结合了水和油的优点,为工件获得最佳材料性能提供了全面的解决方案。

分级淬火

分级淬火是一种复杂的冷却技术,工件最初浸入熔盐浴中,然后进行空气冷却。这种方法旨在实现可控的冷却速度,有助于获得材料的特定微观结构和机械性能。

工件刚浸入熔盐时,由于盐的高导热性,会迅速冷却。这一阶段至关重要,因为它决定了工件冷却的初始速度,进而影响材料微观结构的形成。该工艺中使用的熔盐通常是硝酸钠和硝酸钾等盐的混合物,它们具有较高的热稳定性,可以保持稳定的温度。

在熔盐中进行初步快速冷却后,工件将暴露在空气中进行冷却。在这一阶段,温度会逐渐降低,为材料稳定和减少内应力提供了机会。空气冷却阶段对于工件达到理想的最终性能(如硬度和韧性)至关重要。

这两个冷却阶段--熔盐中的快速冷却和空气中的渐进冷却--的结合使分级淬火能够在快速冷却的优点和控制热梯度的需要之间取得平衡。这使得分级淬火特别适用于需要精确控制热历史以达到最佳性能的材料。

热浴淬火

热浴淬火是将工件浸入高温硝酸盐或碱浴中,作为快速冷却的有效介质。这种方法特别有利于实现均匀的冷却速度,并将材料内部的热应力降至最低。高温槽不仅有利于快速析出热量,还能确保工件经历受控冷却过程,这对于保持所需的微观结构特性至关重要。

浸入高温槽后,工件通常要进行空气冷却。这一二次冷却阶段可使残余热量散发,确保工件逐渐达到环境温度。熔池冷却和空气冷却相结合,提供了一种兼顾速度和控制的综合淬火工艺,从而提高了处理材料的整体质量和一致性。

| 冷却介质 | 温度范围 | 优点 |

|---|---|---|

| 硝酸盐 | 300°C - 600°C | 快速、均匀冷却;最大限度地减少热应力 |

| 碱 | 200°C - 500°C | 有效萃取热量;冷却过程受控 |

硝酸盐或碱的选择取决于被处理材料的具体要求,包括其成分、所需硬度和热应力耐受水平。通过仔细选择和控制冷却介质和温度,可对热浴淬火进行优化,从而在材料特性和性能方面达到最佳效果。

等温淬火

等温淬火是一种专门技术,将工件浸入等温熔盐浴中进行受控冷却。这种方法对于实现均匀且可预测的微观结构变化尤为有效,这对于某些需要特定机械性能的金属合金来说至关重要。

工艺开始时,工件在真空管炉内被加热到所需温度。加热循环完成后,工件被迅速转移到保持恒温的熔盐槽中。熔盐通常是硝酸钾和硝酸钠等盐类的混合物,可提供均匀的散热器,从而在淬火过程中实现精确的温度控制。

等温淬火的主要优点包括

- 均匀冷却:等温槽可确保工件均匀冷却,最大限度地减少可能导致变形或开裂的热梯度。

- 微观结构控制:通过保持恒定的淬火温度,这种方法可以精确控制微观结构的转变,从而显著提高材料的机械性能。

- 还原氧化:熔盐浴的保护气氛可防止氧化和脱碳,使工件表面清洁无氧化。

熔盐成分和温度的选择至关重要,通常要根据加工材料的具体要求来确定。这种方法尤其适用于对最终产品的质量和一致性要求极高的行业,如航空航天和汽车零部件。

总之,等温淬火提供了一种复杂的冷却方法,它利用熔盐的特性实现均匀、可控的微观结构变化,从而提高工件的整体质量和性能。