目录

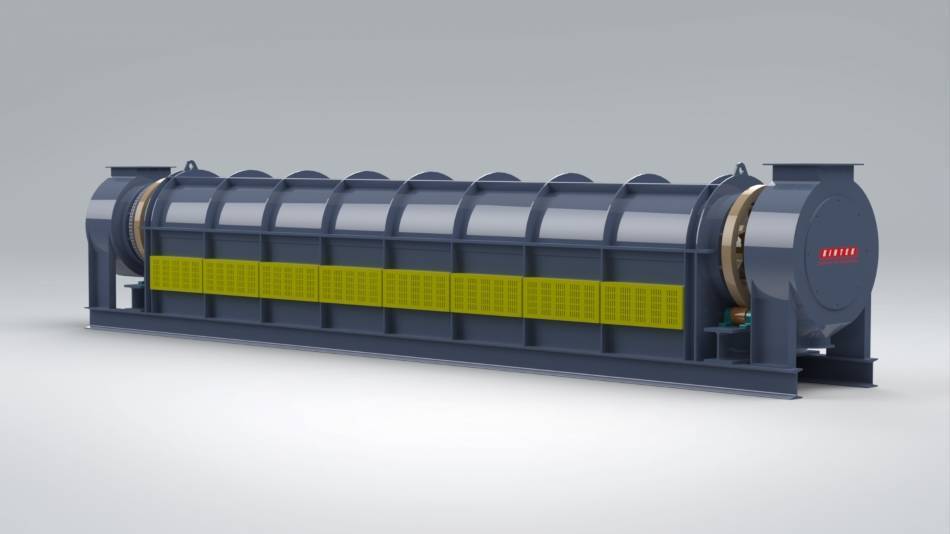

回转炉简介

回转炉 是彻底改变先进材料加工工艺的连续加热系统。它们利用多个热控制区域对加工材料进行精确加热,确保温度分布均匀,并有效利用能源。旋转炉用途广泛,包括金属和陶瓷的热处理、先进材料的烧结以及化学气相沉积。作为现代材料加工的支柱,回转炉使各行各业都能获得优异的材料性能,并推动各行各业的创新。

旋转炉的工作原理

回转炉是先进材料加工不可或缺的工具,在各行各业都具有独特的优势。它们采用先进的传热机制,确保加热均匀和能源高效利用。

间接传热

与直燃炉不同,回转炉采用间接传热方式。热源位于装有被加工材料的旋转管外部。这种布置方式可防止热源与材料直接接触,从而最大限度地减少污染并确保精确的温度控制。

热传递机制

外部热源的热量被传递到旋转管,旋转管起到热交换器的作用。旋转管的旋转运动可将热量均匀分布到整个材料中,消除温度梯度,确保均匀加工。

连续运行

旋转炉专为连续运行而设计,可以不间断地加工材料。材料从一端连续送入炉内,从另一端连续排出,从而实现了高吞吐量和高效生产。

可定制的加热区

回转炉可配备多个加热区,每个加热区都有自己的温度控制系统。这种灵活性允许定制加热曲线,以适应不同的材料和工艺要求。

旋转炉的优点

- 均匀加热: 间接传热和旋转运动可确保对整个材料进行均匀加热,从而获得一致的效果。

- 能效高: 高效的传热机制最大限度地减少了能量损失,从而降低了运行成本。

- 应用广泛: 回转炉可加工多种材料,包括粉末、颗粒和固体。

- 连续运行: 连续运行可实现高吞吐量和高效生产。

- 可定制的加热区: 多个加热区可实现定制的加热曲线,满足特定的工艺要求。

回转炉的应用

回转炉在各种科学和工业流程中发挥着至关重要的作用,尤其是在材料科学和地质学领域。这些多功能炉具有精确的温度控制和气体成分调节功能,是各种应用的理想之选。

材料合成

回转炉广泛用于合成各种先进材料。通过控制气氛和温度条件,研究人员可以定制材料的特性,例如

- 催化剂: 旋转炉可以合成化学过程中使用的高活性和选择性催化剂。

- 涂料颜料: 这些熔炉有助于生产具有特定颜色和耐久性特征的颜料。

- 油页岩煅烧: 回转炉用于加热油页岩,以释放碳氢化合物和其他有机化合物。

冶金应用

在冶金工业中,回转炉可用于以下方面

- 金属和陶瓷的热处理: 受控加热和冷却循环可提高金属和陶瓷的机械性能和微观结构。

- 先进材料的烧结: 回转炉有助于将粉末材料粘合成致密的高强度部件。

- 在陶瓷中掺入稀土金属: 这些熔炉可在陶瓷中掺入稀土金属,从而改善陶瓷的电气和光学性能。

环境应用

回转炉还可用于环保工艺,例如

- 废料焚化: 回转窑用于销毁有害废料,减少其对环境的影响。

- 解吸土壤污染物: 回转炉可帮助清除受污染土壤中的污染物,恢复土壤质量。

- 提升磷酸盐矿石: 回转炉用于提高磷矿石的纯度,使其适用于化肥生产。

其他应用

除上述应用外,回转炉还可用于多种行业,包括

- 塑料加工

- 陶瓷加工

- 活性煤再生

- 褐煤脱气

- 废轮胎回收

- 污水污泥处理

- 废木材回收

回转炉不断在各个领域找到新的应用,为材料科学、环境保护和工业流程的进步做出了贡献。

回转炉中的先进混合和输送技术

混合和输送技术在提高回转炉性能方面发挥着至关重要的作用,特别是对于具有特殊加工要求的材料。通过优化这些技术,工程师可以提高材料加工效率,降低能耗,并使回转炉适合特定应用。

改进混合

先进的混合技术可显著提高回转炉的容积利用率。这对于反应时间受传热或传质限制的工艺尤为重要。通过加强混合,这些技术可以缩短这些工艺所需的时间,从而使窑炉的体积更小,却能满足相同的生产要求。

强化输送

优化的输送技术可确保物料在炉内高效流动,最大限度地减少死区并最大限度地传热。从而提高了工艺效率,降低了能耗,并使产品更加均匀。

特定工艺定制

回转炉可进行定制,以满足特定工艺的独特要求。这包括优化工作管的尺寸和形状,选择适当的加热元件和控制装置,以及选择合适的结构材料。通过根据特定材料和工艺条件定制窑炉,工程师可以获得最佳性能。

利用计算机建模优化设计

在设计过程中,工程师使用先进的计算机程序来模拟和预测旋转炉内的材料行为。这有助于优化回转炉设计,确保其达到预期的性能标准。

迭代设计和开发

设计过程通常包括迭代步骤。在开发出初步设计后,工程师会审查计算机建模的结果,并根据需要进行调整。这种迭代方法可确保最终设计符合所需的规格和工艺要求。

材料测试和试验研究

为确保最佳性能,通常会在概念测试设施中对材料进行测试和评估。这使工程师能够研究不同工艺条件下的材料行为,并针对特定材料要求开发出最高效的热处理系统。

先进混合和输送技术的优势

- 提高容积利用率

- 降低能耗

- 提高工艺效率

- 提高产品均匀性

- 针对特定工艺要求的定制解决方案

回转炉控制系统

回转炉配备有精密的控制系统,可监控和调整温度、转速和其他参数,以确保最佳性能和材料质量。这些系统在保持精确的温度设定点、监控温度均匀性和控制材料流速方面发挥着至关重要的作用。

温度监测和控制

精确的温度监控对于实现所需的材料特性至关重要。回转炉利用战略性地放置在炉内的多个热电偶来测量不同位置的温度,包括最热点和最冷点。这种全面的监控系统可确保整个工作区保持温度均匀性,最大限度地减少可能影响材料质量的温度变化。

除控制热电偶外,模拟部件热电偶(负载热电偶)也可用于监测材料本身的温度。这可以直接测量工件所经历的温度,确保工件达到转化所需的状态。为确保温度读数的准确性,需要进行系统精度测试,以验证控制电路的可靠性。

转速和流量控制

连续加工旋转管式炉,如 KinTek 的旋转管式炉,可对材料流速进行精确控制。通过调整工作管的旋转速度和倾斜角度,可以优化特定应用的加工时间。这种灵活性可实现高效的材料处理,并确保材料在加热区和冷却区停留所需的时间。

先进的控制功能

现代旋转炉采用了先进的控制功能,可提高性能和用户体验。这些功能包括

- 多区温度控制: 可沿着炉管实现精确的温度曲线,从而实现复杂的热处理工艺。

- 可编程循环控制: 自动执行多个连续循环,确保结果的一致性和可重复性。

- 数据记录和分析: 记录温度和其他工艺参数,用于质量控制和优化。

- 远程监测和控制: 可对窑炉进行远程访问和控制,操作员可在任何地方通过互联网连接对设置进行监控和调整。

先进控制系统的优势

回转炉所采用的先进控制系统具有众多优点,包括

- 增强温度均匀性: 精确的温度控制可确保材料性能的一致性,并最大限度地减少缺陷。

- 优化加工时间: 可调节的旋转速度和流速控制可实现高效的材料处理并缩短加工时间。

- 提高再现性: 自动循环控制和数据记录可确保结果的一致性和可重复性,从而减少变异性。

- 提高效率: 先进的控制功能可优化炉子性能,降低能耗和运行成本。

- 增强安全性: 先进的控制系统可监控关键参数并发出警报,防止潜在危险。

回转炉的优势

与传统方法相比,旋转炉具有以下优势

- 生产能力高: 旋转炉可在短时间内处理大量材料,是大批量应用的理想选择。

- 高效回收有价值的材料: 旋转炉的设计可从废料或废渣中有效回收有价值的材料,最大限度地减少损失,提高产量。

- 环保操作: 旋转炉配备先进的排放控制系统,可减少有害气体的排放,从而实现环保和可持续发展。

- 用户界面友好,手工操作最少: 旋转炉具有用户友好型控制和自动化系统,可最大限度地减少人工操作,从而降低运营成本并提高安全性。

- 多功能性: 旋转炉的应用范围广泛,包括热加工、材料合成和样品制备。

- 易于使用: 旋转炉通常易于操作,控制简单,界面友好。这对于刚开始使用窑炉的研究人员和技术人员,或需要经常在不同加工条件之间切换的研究人员和技术人员尤其有用。

- 温度均匀性: 由于使用了高质量的加热元件,旋转炉具有出色的温度均匀性。这有助于确保稳定的加工过程和高质量的最终产品。

- 倾斜式设计: 倾斜式旋转炉具有缩短周期时间、提高产量和降低能耗等优点。

- 燃料灵活性: 旋转炉可使用各种燃料,包括燃气、柴油或炉油,具有灵活性和成本效益。

- 结构耐用: 回转炉采用坚固耐用的材料和耐火衬里,可承受高温和恶劣条件,确保持久的性能和可靠性。

- 行业应用: 回转炉广泛应用于各行各业,包括锻造、铝熔炼和其他金属加工应用。

除上述优势外,旋转炉还能在陶瓷中掺入稀土金属。通过在陶瓷中引入少量稀土元素,研究人员可以改变陶瓷的物理和化学特性,使其具有广泛的用途。

结论

旋转炉 彻底改变了先进材料的加工工艺。其多功能性、温度均匀性和能源效率使其成为广泛应用的首选。通过了解旋转炉的工作原理、应用、设计改进和控制系统,用户可以优化其工艺并获得理想的材料特性。随着技术的不断进步,回转炉将继续走在先进材料加工的最前沿,为生产高质量的创新材料创造条件。