这个场景对于许多材料工程师和实验室经理来说并不陌生。经过数周的精心工作——配制粉末、设置压机、仔细编程烧结炉——您打开炉门,迎接的是一批新出炉的高性能部件。但您看到的不是您需要的那种完美零件,而是一堆开裂、翘曲或变形的失败品。项目截止日期临近,浪费材料的成本不断增加,您又回到了原点。

您不禁会想:“加热速率是不是太快了?是粘结剂有问题吗?也许是粉末批次不好?”故障排除开始了,但问题的根源仍然难以捉摸。

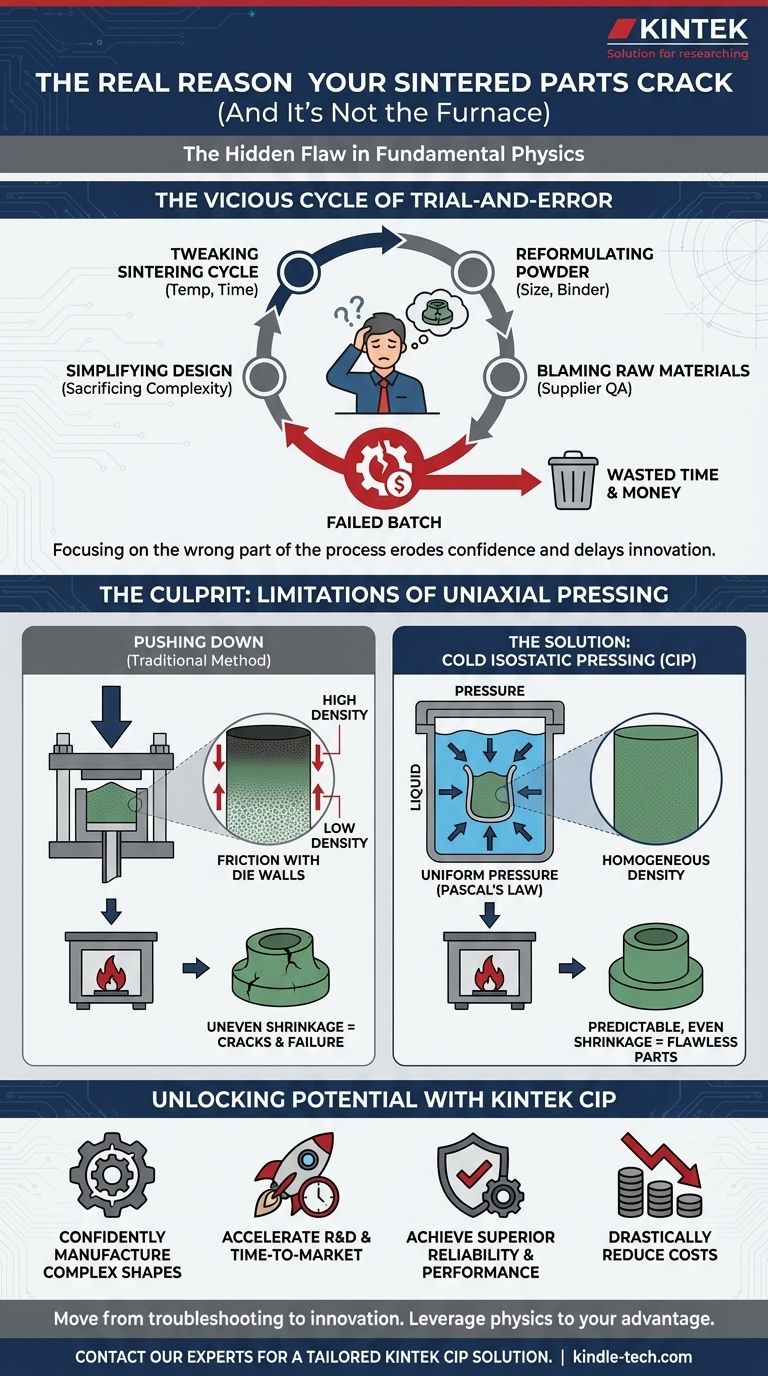

试错的恶性循环

这并非孤立事件;这是先进材料领域的一个长期存在的难题。在生产陶瓷、金属或碳化物粉末零件时遇到结果不一致时,团队通常会陷入昂贵的循环。

您可能会尝试:

- 调整烧结周期: 调整温度、保温时间和气氛条件。

- 重新配制粉末: 改变粒径、分布或粘结剂。

- 归咎于原材料: 将样品退回供应商,质疑其质量控制。

- 简化设计: 为了获得成功的结果而牺牲零件的复杂性。

每一次失败的尝试不仅仅是浪费了一批产品。它消耗了数周宝贵的研发时间,烧掉了昂贵的高纯度粉末,并增加了运行烧结炉的能源成本。更重要的是,它会侵蚀信心。它会延迟产品发布,危及合同,并迫使您的团队花费时间救火,而不是创新。但如果所有这些努力都集中在流程的错误部分呢?

隐藏在眼皮底下的罪魁祸首:基本物理学的缺陷

令人沮丧的真相是,在许多情况下,致命的缺陷在零件进入烧结炉很久之前就已经被封入了您的组件中。问题不在于您的材料或热处理——而在于零件最初的成型方式。

“向下推”的局限性

大多数组件都是使用传统的单轴压机成型的,在这种压机中,冲头通过从一个方向施加压力来压实模具内的粉末。这看起来很简单,但这种方法存在一个基本的物理限制:摩擦。

当冲头向下推时,粉末颗粒与模具壁之间的摩擦会阻止压力均匀分布。冲头正下方的粉末被致密地压实,但模具底部和侧面的粉末受到的力要小得多。

结果是得到一个“生坯”(未烧结的组件),其密度梯度不可见——存在隐藏的薄弱点和内部应力。当您稍后在烧结炉中加热这个不均匀的零件时,这些不同密度的区域会以不同的速率收缩。这种不均匀的收缩正是导致开裂、翘曲和失败的原因,而这些失败一直阻碍着您的工作。

这就是为什么调整烧结炉常常无效的原因。您试图用表面解决方案来解决深层结构问题。这就像试图通过涂抹新油漆来修复房屋开裂的地基。

用物理学对抗物理学:等静压解决方案

要制造出完美的最终组件,您必须首先制造出完美的生坯。这需要一种克服单轴压制物理限制的方法。您需要一种方法,不仅从一个方向施加压力,而是同时从所有方向施加压力。

这正是冷等静压(CIP)的设计初衷。

CIP 使用柔性密封模具填充您的粉末,而不是使用刚性模具。该模具浸入液体腔室中,然后泵对液体加压。根据一个基本物理原理(帕斯卡定律),压力会瞬间且均匀地传递到模具表面的每一个点。

想象一下用双手挤压一个雪球。压力来自四面八方,形成一个密度均匀的球体。这就是 CIP 的原理。它均匀地压实粉末,完全消除了单轴压制零件所困扰的密度梯度和内部应力。

通过 CIP 成型的组件以完美的均匀质量进入烧结炉。加热时,它会以可预测且均匀的方式收缩,而不会产生导致失效的内部冲突。我们的 KINTEK CIP 系统旨在直接解决这一挑战。它们不仅仅是另一件设备;它们是基于对粉末力学深刻理解而制造的工具,使您能够生产出从核心结构上就健全的生坯。

从故障排除到创新:现在可能实现什么?

当您消除了不一致的零件质量的根本原因时,您所做的不仅仅是解决生产问题。您将为您的整个运营释放新的潜力。

通过可靠的 CIP 工艺,您的团队终于可以:

- 自信地制造复杂形状: 生产以前无法在没有缺陷的情况下制造的复杂几何形状、大型组件或高长宽比的零件。

- 加速研发和上市时间: 停止在故障排除上浪费数周时间,并将宝贵的工程时间重新用于开发新材料和下一代产品。

- 实现卓越的可靠性和性能: 制造高性能组件——如耐磨工具或先进陶瓷绝缘体——具有客户要求的近乎完美的结构完整性。

- 大幅降低成本: 削减在报废的高价值粉末、失败的烧结炉运行和无休止的质量控制周期上浪费的预算。

通过超越传统压制的限制,您可以将您的实验室从一个不断进行故障排除的地方转变为一个真正的创新中心。

您的挑战是独特的,从您使用的材料到您想要创建的组件。与其对抗粉末压实的物理学,不如利用它来发挥您的优势。我们的团队可以帮助您分析您当前的流程,找出失败的真正根源,并确定定制的 CIP 解决方案如何帮助您更快、更可靠地实现项目目标。让我们讨论一下阻碍您前进的因素,以及我们如何帮助您向前发展。 联系我们的专家。

图解指南

相关产品

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 实验室液压压片机 纽扣电池压片机

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室筛分机和筛分设备