您已一丝不苟地遵循了热处理规程。加工的部件是关键的镍基合金零件,加工精度完美。然而,当您打开熔炉时,原本光洁的金属光泽消失了,取而代之的是一块块棕色、黑色或灰色的不规则斑块。这不仅仅是美观问题;它是一个危险信号,表明材料性能受到损害,可能导致零件失效,并造成昂贵的返工。问题是,哪里出错了?

答案很少是单一的错误。更常见的情况是,这是一场与看不见的敌人的斗争——各种因素复杂的相互作用,将您的受控过程变成不可预测的结果。

热处理的四大破坏者

变色仅仅是一种化学反应。合金表面的元素(如铬、镍和铝)与熔炉环境中的微量污染物发生反应,形成有色氧化物和化合物。了解这些污染物是战胜它们的第一步。这个挑战不在于一个巨大的敌人,而在于四个可能渗透到您的过程中的不同破坏者。

破坏者 #1:气氛

这是最关键的战场。“真空”或“惰性气体”在您的熔炉中永远不会是绝对纯净的。

- 残留氧气:即使是微量也会造成损害。当氧含量超过50 ppm (百万分之五十)时,合金中的铬会氧化,形成一层棕色薄膜(Cr₂O₃)。如果含量超过100 ppm,镍本身会氧化,形成标志性的黑色表面(NiO)。

- 湿气 (H₂O):熔炉密封的微小泄漏或不纯的氩气/氮气(湿气含量>10 ppm)会引入水蒸气。在高温下,这会导致“氧-氢腐蚀”,产生氧化物,更危险的是,可能释放氢气,渗透到材料中并导致氢脆。

- 碳和硫污染:熔炉中残留切削液或油产生的挥发性有机化合物会形成富碳气氛。这会在您的零件上形成黑色或深灰色的“渗碳层”。同样,痕量硫会与镍反应形成硫化镍(NiS),这不仅会导致深棕色表面,还会导致“高温脆性”——在高温下灾难性的强度损失。

破坏者 #2:工艺参数

加热和冷却的方式与气氛本身同样重要。

- 加热/冷却速率:快速加热(>20℃/分钟)可能导致零件表面在核心达到温度之前就发生氧化,造成不均匀的局部变色。相反,缓慢冷却会延长零件在高温下的停留时间,使氧化层增厚变暗。

- 温度和时间:温度越高,保温时间越长,反应越剧烈。即使在低氧环境中,过长的保温时间(例如,>4小时)也会导致累积氧化,从而使表面颜色变深。

破坏者 #3:表面处理

战斗在零件进入熔炉之前就已经开始。

- 残留杂质:不彻底的预清洁会留下一个污染物雷区。指纹含有盐和油脂。切削液会留下油污。在高温下,这些残留物会碳化或与合金发生反应,形成黑色薄膜和局部腐蚀点。

破坏者 #4:设备本身

您的熔炉可能成为不情愿的帮凶。

- 熔炉泄漏:老化的密封件或未正确关闭的炉门为空气渗入熔炉腔体敞开了大门,不断为您的过程提供氧气,并破坏任何气氛控制。

- 内部污染:随着时间的推移,熔炉组件(如加热元件)可能会退化。例如,氧化的钼箔加热元件会挥发,并将灰色的MoO₃沉积在您的零件表面,造成污染。

从被动修复到主动控制

战胜变色的突破不是一种神奇的新合金;而是对这四大破坏者的系统性胜利。那些取得一致、完美结果的工程师并非只是祈祷好运。他们进行有计划的控制活动,确保每个变量都得到精确管理。

他们通过从被动思维(“是什么导致了这种变色?”)转变为主动思维(“我们如何建立一个不可能发生变色的过程?”)来实现这一点。这需要消除每个阶段的不确定性——从零件清洁到气氛纯度再到热处理曲线。但没有合适的工具,这种程度的控制是不可能的。

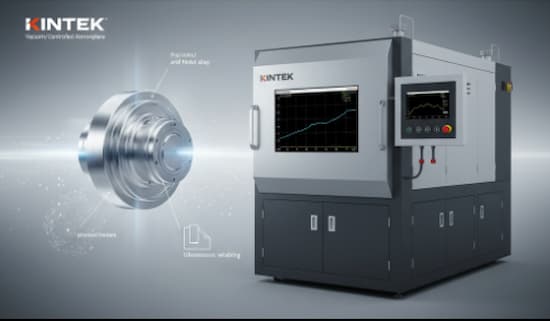

实现可预测结果的设备

实现这种程度的过程完整性不是靠猜测;而是要部署专为精确和可靠性而设计的实验室设备。这就是热处理理论与实际执行相结合的地方。

-

战胜气氛破坏者:您需要的不仅仅是一个能加热的箱子。高完整性的真空或可控气氛熔炉至关重要。关键在于可验证的低泄漏率,以剥夺氧化反应的氧气和水分。这辅以高纯度气体输送系统和净化器,确保您引入的惰性气体本身不是污染源。

-

掌握工艺参数:可重复性至关重要。现代熔炉配备可编程、高精度温度控制器,让您每次都能精确执行加热、保温和冷却曲线,消除导致氧化层不一致的变异性。

-

保证表面清洁度:良好结果的基础是完美的清洁表面。专业级超声波清洗机,配合适当的实验室级清洁耗材,是可靠去除手动清洁可能遗漏的微量油污和盐分的唯一方法。

通过投资能够提供这种基本控制水平的设备,您不仅仅是购买一个熔炉或清洗机。您获得了消除变色和失效根本原因的能力。

从一致的零件到竞争优势

消除变色不仅仅是一场美学上的胜利。它是过程得到良好控制的直接指标,转化为切实的商业价值。一个持续防止变色的过程也能防止晶间腐蚀和氢脆等潜在问题。这意味着更高的零件可靠性,大大降低报废和返工率,并能更快地交付航空航天、医疗和能源等行业的关键零件。最终,掌握热处理过程不仅仅是为了技术卓越——而是为了建立一个对质量毫不妥协的声誉,并创造持久的竞争优势。

每一个失效的零件都在讲述一个过程不达标的故事。如果您厌倦了不可预测的结果,并希望将您的热处理过程从问题源头转变为可靠的支柱,那么是时候审视您正在使用的工具了。无论您是在应对变色问题、追求特定的机械性能,还是扩大生产规模,成功或失败的根本原因往往在于您过程控制的精度。我们的专家可以帮助您诊断工作流程中的独特挑战,并确定克服这些挑战的正确设备。以建立一个更可预测、更具盈利能力的热处理过程。