氧化锆陶瓷烧结简介

烧结工艺概述

在烧结之前,陶瓷坯料是由许多独立的固体颗粒组成的复合体,其中布满了大量孔隙。这些坯料的孔隙率通常在 35% 到 60% 之间,相对密度为 40% 到 65%。这一范围在很大程度上受粉末的固有特性和所采用的特定成型技术的影响。

加热时,陶瓷坯料会发生一系列复杂的转变。在高温下,坯料中的颗粒开始迁移,通过扩散和表面张力等过程促进颗粒之间形成颈部。当烧结温度接近材料熔点的 0.5 至 0.7 倍时,坯料开始收缩。这种收缩伴随着晶粒生长和孔隙减少,最终导致致密化。

烧结过程可分为几个不同的阶段:

- 形成和压实:陶瓷原料粉末通常通过压实技术形成特定形状,以确保均匀性并最大限度地减少空隙。

- 受控加热:压实后的材料在烧结炉中进行受控加热。对温度进行精心调节,以促进颗粒粘合,同时又不会导致完全熔化。

- 扩散和颈部形成:在加热过程中,颗粒的扩散会导致颈部的形成,从而提高致密性并降低孔隙率。

- 冷却和凝固:最后一个阶段是冷却烧结产品,使其凝固成具有内聚力的刚性结构。

这一多级工艺可将多孔陶瓷坯料转化为致密的多晶材料,在保留原有形状的同时,显著改善其机械性能。

常见烧结工艺

传统烧结

传统烧结仍是生产陶瓷材料,尤其是氧化锆陶瓷的最普遍方法。这种技术使用传统的电炉将制备好的粉末加热到所需的温度,无需施加外部压力。这种方法简单易行,可在箱式炉和管式炉中使用,但需要控制气氛,以确保安全和最佳效果。

当纯陶瓷材料被证明难以烧结时,通常会使用烧结助剂。这些添加剂有助于形成低熔点固溶体、玻璃相或其他液相。这一过程有助于颗粒的重新排列并促进粘性流动,最终生产出致密、高质量的产品。值得注意的是,这些烧结助剂的加入还能降低必要的烧结温度,使工艺更加节能。

在传统的烧结过程中,陶瓷材料要经过热处理,使松散的颗粒结合在一起,形成一个固体。这一过程所需的温度总是略低于材料的熔点,以确保陶瓷不会液化,而是达到致密的固态。这种方法虽然有效,但也有其局限性,例如可能会出现加热不均匀的情况,而且需要精确控制温度以避免变形或开裂。

热压烧结

热压烧结是一种复杂的工艺,它利用专门的热压机,将压制成型和热烧结整合在一个步骤中。这种方法在高温条件下操作,对陶瓷粉末施加单相或双相压力。高温和外加压力之间的协同作用大大提高了颗粒的粘度和塑性流动,促进了陶瓷坯料的致密化。这种致密化过程有助于生产出接近无孔的产品,这是与其他烧结技术相比的一大优势。

热压烧结的好处是多方面的。首先,粉末在加工过程中的热塑性状态降低了变形阻力,使其更容易以最小的成型压力实现塑性流动和致密化。其次,同时施加热量和压力可促进粉末颗粒之间更好的接触、扩散和流动,从而降低烧结温度和持续时间,同时抑制晶粒生长。这就形成了接近理论密度的细粒结构,孔隙率极低。

然而,热压烧结并非没有局限性。由于压制和烧结机制的性质,该工艺只能生产形状相对简单的产品。此外,烧结材料的微观结构往往是各向异性的,从而导致性能各向异性。这一固有特性限制了热压烧结产品的应用范围,尤其是在要求各向同性材料性能的情况下。

总之,虽然热压烧结在致密化、缩短烧结时间和控制晶粒尺寸方面具有显著优势,但其适用性受到所能生产形状的复杂性和最终产品各向异性的限制。

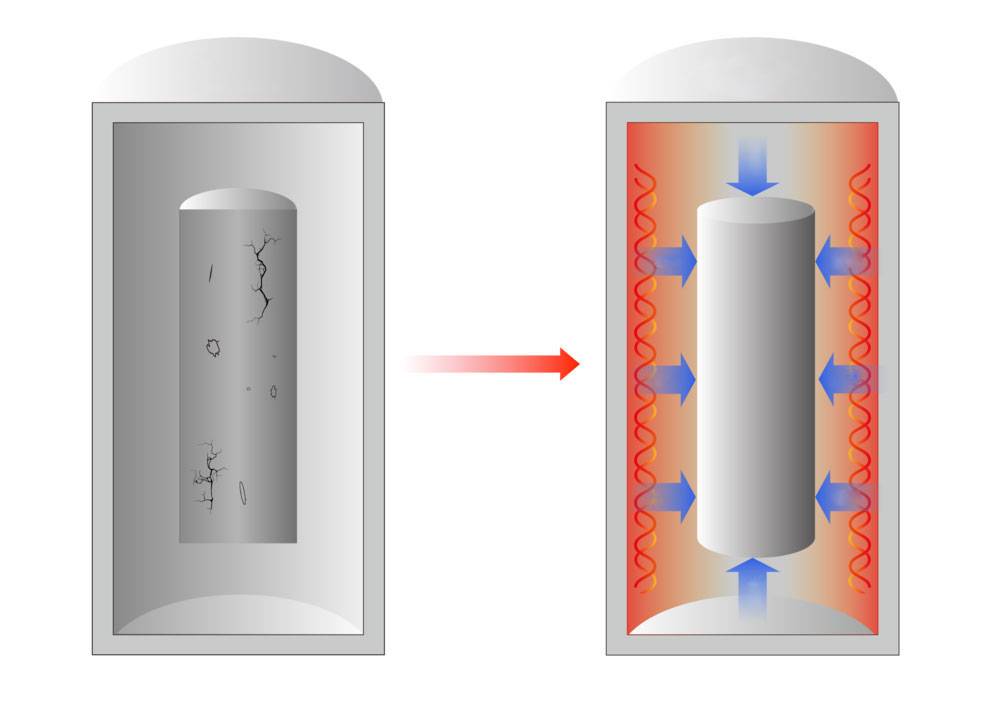

热等静压

热等静压(HIP)是一种复杂的制造工艺,它利用升高的温度和等静压气体压力来提高材料性能。通过使用氩气等惰性气体作为压力介质,HIP 将产品置于密封容器中,并在特定的温度和压力条件下从各个方向施加均匀的压力。这种方法可以有效消除孔隙,提高金属、陶瓷、聚合物和复合材料等材料的密度,从而改善其机械性能和可加工性。

HIP 的主要优势之一是能够固结粉末并促进扩散粘合,这通常被称为覆层。这一工艺对于消除铸件中的微收缩特别有用,也是粉末冶金中烧结工艺不可或缺的一部分。此外,HIP 还可用于压力辅助钎焊和金属基复合材料的制造。

HIP 所用的模具材料通常是金属板,其熔点高,可在整个过程中保持结构的完整性。在某些特殊应用中,会使用陶瓷模具。用于给模具加压和成型零件的流体通常是氩气等惰性气体,但有时也会使用类似玻璃的流体。HIP 的常见操作设置包括在 2000°F (1100°C)左右的温度下施加 15,000 磅/英寸(100 兆帕)的压力。

虽然 HIP 技术对护套材料和技术的要求很高,但它在生产无需护套的陶瓷产品时尤其具有优势。尽管 HIP 技术在处理形状复杂的产品方面存在局限性,而且生产效率相对较低,但它仍然是实现高密度、高性能材料的关键技术。

微波烧结

微波烧结与传统的加热方法截然不同。这种技术利用陶瓷材料在微波电磁场中的介电损耗特性,将材料提升到所需的烧结温度,从而促进陶瓷的致密化和固结。在微波烧结过程中,材料会主动吸收微波,然后将微波转化为材料分子结构中的动能和势能。这种转换能使整个材料均匀受热,最大程度地减少内部温度梯度和热应力。因此,微波烧结可实现快速加热和烧结,促进低温快速致密化,并显著提高陶瓷材料的机械性能。

微波加热的均匀性是一个显著优势,这归功于大多数陶瓷材料的高微波透射率。然而,从样品表面散热等实际考虑因素也会带来挑战。如果没有适当的隔热措施,加热体内部和外部之间的温差会变得很大,有可能导致烧结不均匀。因此,设计有效的隔热层对于减少热量损失和确保烧结结果的一致性至关重要。

此外,微波烧结尤其适用于小负载,具有加热速度快、能耗低和产品性能改善等优点。不过,该工艺通常仅限于一次烧结单个紧凑型产品,这可能会限制整体生产率。此外,微波的穿透深度对于具有高传导性和高渗透性的材料是有限的,因此粉末的粒度必须与微波的穿透深度相适应,才能达到最佳效果。尽管存在这些限制,微波烧结在保持生物陶瓷的细小晶粒尺寸方面仍然表现出色,突出了其在特殊应用中的潜力。

烧结中的常见问题

变形

氧化锆陶瓷在烧结过程中经常会发生变形,这可归因于几个因素。首先,粉末粒度分布过宽会导致收缩率不一致,从而引起陶瓷变形。产生这种不一致的原因是,较小的颗粒往往比较大的颗粒收缩得更快,从而导致陶瓷体内产生内应力。

其次,烧结助剂或添加剂的选择和添加会对变形产生重大影响。如果这些添加剂的选择或添加不当,就会产生不均匀的化学反应或相变,进一步加剧变形。例如,低熔点相的形成会导致局部熔化,造成不均匀收缩。

陶瓷收缩不均匀也可追溯到三个主要原因:

-

炉温不均匀:如果炉内温度不均匀,陶瓷体的收缩也会不一致。温度较高的区域收缩较快,从而导致内应力和变形。

-

加热速度快:加热速度过快时,陶瓷体内部会形成温度梯度。陶瓷表面的加热和收缩速度快于核心部分,从而产生收缩差异,导致翘曲或弯曲。

-

密度梯度:在成型过程中,压力和填充物等因素会在陶瓷体内形成密度梯度。这种梯度会导致整个陶瓷体的收缩率不同,从而导致变形。例如,与密度较低的区域相比,密度较高的区域收缩较小,从而导致陶瓷变形。

要缓解这些问题,必须仔细控制粉末特性、烧结助剂、加热速率和炉温均匀性。此外,优化成型工艺以确保密度分布均匀,也能大大降低烧结过程中发生变形的可能性。

开裂

烧结陶瓷体开裂的主要原因是陶瓷材料内部存在缺陷,这与陶瓷体的收缩特性密切相关。不一致的收缩现象通常与烧结变形有关,它加剧了这一问题。当陶瓷体不同区域的收缩率不同时,任何预先存在的缺陷(如空隙或微裂缝)都可能成为断裂的起始点。这些缺陷在收缩率不一致导致的应力作用下会迅速扩展,从而产生裂纹,导致整个陶瓷体失效。

要深入研究不一致收缩背后的机理,有几个因素在起作用:

-

温度梯度:烧结炉内不均匀的加热会导致收缩率不一致。温度较高的区域会比温度较低的区域收缩得更快,从而导致不同的应力。

-

加热速率:快速加热会在陶瓷体内产生热梯度。表层的加热和收缩速度快于核心层,从而产生内应力,如果处理不当,可能导致开裂。

-

密度变化:在成型过程中,压力和填料分布的变化会在生坯内部产生密度梯度。这些密度差异会在烧结过程中转化为不均匀收缩,进一步导致裂纹的形成。

| 因素 | 对收缩的影响 | 潜在缺陷 |

|---|---|---|

| 温度梯度 | 由于加热不均匀而产生不同的收缩率。 | 微裂缝、空隙 |

| 加热速率 | 产生热梯度,造成表面-芯材收缩率差异。 | 表面裂缝、分层 |

| 密度变化 | 密度不均匀导致收缩率不一致。 | 密度梯度、薄弱点 |

了解这些因素对制定策略以减少烧结过程中的裂纹至关重要,从而确保生产出高质量的陶瓷材料。

异常晶粒生长

氧化锆陶瓷中的异常晶粒生长是一个关键问题,会严重影响材料的最终性能。当陶瓷基体中的某些晶粒长得比其他晶粒大得不成比例时,就会出现这种现象,从而导致微观结构不均匀。这些过大的晶粒通常含有许多难以消除的孔隙,因为它们被困在晶粒边界内。这种孔隙夹杂阻碍了材料达到更高密度的能力,从而降低了材料的各种性能,尤其是机械性能,如断裂韧性和弯曲强度。

晶粒异常生长的主要原因可归结为以下几个方面:

-

宽粒度分布:用于陶瓷制造的初始粉末通常具有广泛的粒度范围。如果粉末中最大的颗粒超过平均晶粒大小的两倍,就会导致烧结过程中晶粒生长不均匀。

-

生坯密度不均匀:在成型过程中,如果生坯密度不均匀--由于粉末结块、压制压力变化或添加剂分布不均等因素造成--就会导致烧结过程中的致密化不均匀。

-

过高的烧结条件:陶瓷材料过热或长期保持在高温下会加剧晶粒的生长。这些条件为某些晶粒异常增大提供了环境,使孔隙消除和致密化变得更加复杂。

了解这些原因对于制定减轻异常晶粒生长的策略,从而提高氧化锆陶瓷的整体质量和性能至关重要。

相关产品

- 精密加工氧化钇稳定氧化锆陶瓷板用于工程先进精细陶瓷

- 定制氧化铝氧化锆特种异形陶瓷板用于工程先进精细陶瓷加工

- 带9MPa气压的真空热处理和烧结炉

- 真空热处理和压力烧结炉,适用于高温应用

- 精密加工氧化钇稳定氧化锆陶瓷棒,用于工程先进精细陶瓷