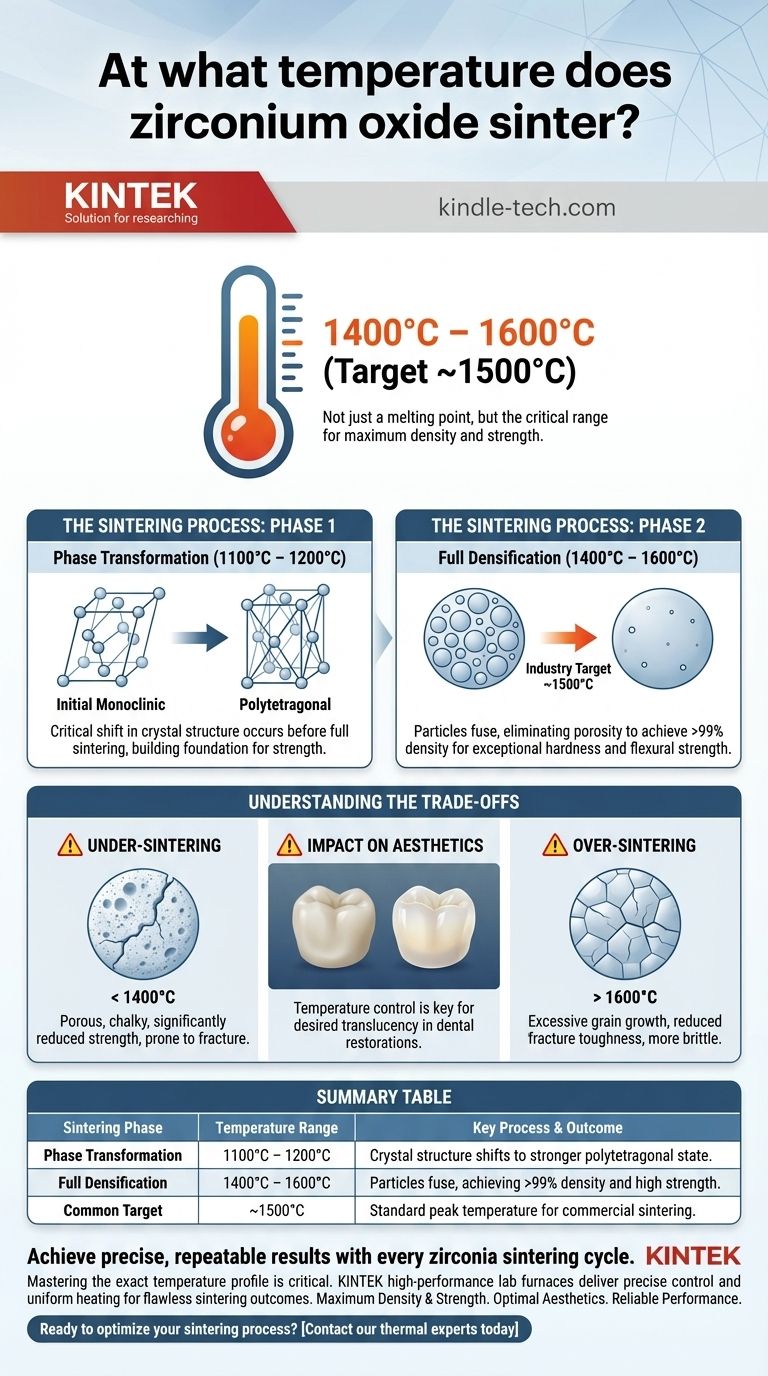

虽然该过程在较低温度下开始,但氧化锆通常在1400°C至1600°C的范围内进行烧结。此范围内最常见的目标温度约为1500°C。这不仅仅是熔点,而是实现最大密度,从而获得高性能应用所需硬度和机械强度的特定温度。

特定的烧结温度与其说是一个单一的数字,不如说是一个关键的加工参数。目标是驱动晶体转变,然后将材料颗粒融合在一起,消除孔隙率以达到接近100%的理论密度。

烧结过程:两个温度的故事

了解氧化锆烧结过程需要超越单一数字。该过程涉及在不同温度范围内发生的独特阶段,每个阶段都对材料的最终性能有所贡献。

基础转变:相变(1100°C – 1200°C)

在完全烧结发生之前,氧化锆的晶体结构会发生关键变化。

在大约1100°C时,材料开始从其初始的单斜晶态转变为更强的多方晶态。这种转变对于实现烧结件的最终强度至关重要。

目标:完全致密化(1400°C – 1600°C)

这个更高的温度范围是实际发生烧结和致密化的地方。

在此范围内,单个氧化锆颗粒融合在一起,大大减少了它们之间的空隙(孔隙率)。行业标准目标是达到99%以上理论最大值的最终密度。

实现这种高密度直接决定了材料卓越的硬度和弯曲强度,这对于牙科和工业应用都至关重要。大多数商用烧结炉在约1500°C的峰值温度下运行,以确保该过程完成。

理解权衡

仅仅达到目标温度是不够的。整个加热和冷却循环都很重要,偏离最佳过程会带来严重的风险,从而损害最终组件。

欠烧结的风险

如果炉子未达到所需的1400°C+温度或未保持足够长时间,致密化将不完全。

所得部件将是多孔的、粉状的,并且强度显著降低。它容易断裂,完全不适用于任何承重应用。

对美学的影响

在牙科修复等应用中,温度控制也是实现所需半透明度的关键。

不同类型的牙科氧化锆经过设计,可提供不同程度的半透明度,其特定的烧结曲线旨在优化这种美学特性以及强度。使用错误的温度可能会使牙冠显得过于不透明或不自然。

过烧结的危险

相反,在过高的温度下烧制或烧制时间过长也可能有害。

这可能导致材料微观结构中晶粒过度生长。虽然部件可能致密,但这些过大的晶粒反而会降低材料的断裂韧性,使其更脆。

为您的目标做出正确选择

正确的烧结曲线完全取决于您使用的材料和您需要实现的性能。始终从制造商提供的特定氧化锆说明开始。

- 如果您的主要关注点是最大强度和密度:您需要在1400°C至1600°C的范围内操作,确保循环允许完全致密化至99%以上。

- 如果您的主要关注点是平衡强度与美学(例如,牙冠):严格遵守制造商针对该特定氧化锆块验证的循环,因为峰值温度经过微调以实现特定的半透明度。

最终,精确控制烧结温度是您将氧化锆粉末转化为高性能陶瓷组件的方式。

摘要表:

| 烧结阶段 | 温度范围 | 关键过程和结果 |

|---|---|---|

| 相变 | 1100°C – 1200°C | 晶体结构转变为更强的多方晶态。 |

| 完全致密化 | 1400°C – 1600°C | 颗粒融合,消除孔隙率,实现99%以上密度和高强度。 |

| 常见目标 | ~1500°C | 大多数商业烧结过程的标准峰值温度。 |

在每个氧化锆烧结周期中实现精确、可重复的结果。

掌握精确的温度曲线对于将氧化锆块转化为坚固、美观完美的组件至关重要。KINTEK 专注于高性能实验室熔炉,可提供精确的温度控制和均匀加热,以实现完美的烧结效果。

我们的烧结炉受到牙科实验室和工业制造商的信赖,以确保:

- 最大密度和强度:实现超过99%理论密度的一致结果。

- 最佳美学:完美执行制造商推荐的循环,以实现牙科修复体的理想半透明度。

- 可靠性能:通过稳定、准确的温度管理,避免欠烧结或过烧结的风险。

准备好优化您的烧结过程了吗? 立即联系我们的热学专家,为您的实验室需求找到完美的熔炉。

图解指南