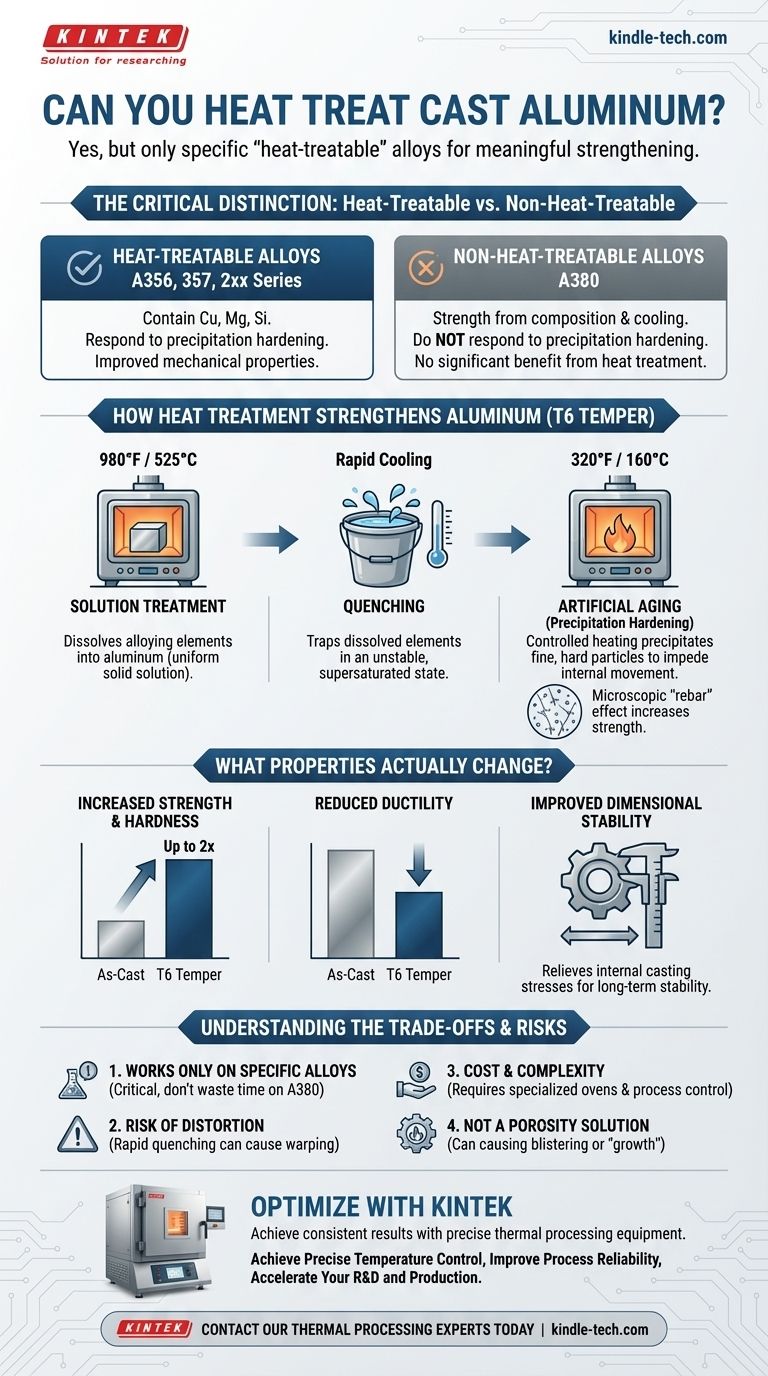

是的,但只有特定的“可热处理”铝合金才能通过此过程显著强化。 尽管许多铝铸件以其“铸态”使用,但某些合金经过专门设计,其机械性能(如强度和硬度)可通过精确的热处理得到显著改善。将此过程应用于“不可热处理”合金将不会产生显著益处。

铸造铝的热处理能力并非普遍适用;它是针对特定合金设计的冶金能力。该过程通过操纵合金的微观结构来产生内部强化,这种技术被称为时效硬化。

热处理如何强化铝

铸造铝最常见和最有效的热处理是 T6 热处理。这是一个三阶段过程,它从根本上改变了材料的内部结构,以提高其强度和硬度。

关键区别:可热处理与不可热处理

关键区别在于合金元素。可热处理合金 含有铜、镁和硅等元素,这些元素可以溶解到铝中,然后析出。

常见的可热处理铸造合金包括 A356、357 和 2xx 系列。

不可热处理合金,例如非常常见的压铸合金 A380,其强度主要来源于其基本化学成分和铸造过程中的快速冷却。它们缺乏合适的元素来响应时效硬化。

T6 热处理的三个阶段

1. 固溶处理 铸件被加热到高温(约 980°F / 525°C)并保持数小时。这会将合金元素溶解到铝中,形成均匀的固溶体,就像糖溶解在热水中一样。

2. 淬火 固溶处理后,铸件立即快速冷却,通常在水中进行。这会将溶解的合金元素“冻结”在原位,形成不稳定的过饱和状态。这类似于在糖有机会结晶之前快速冷却糖水。

3. 人工时效(沉淀硬化) 然后将铸件重新加热到较低温度(约 320°F / 160°C)并保持数小时。这种受控加热使被困的合金元素获得足够的能量,以极其细小、坚硬且广泛分散的颗粒形式析出,遍布材料结构。

这些微小颗粒就像微观钢筋一样,阻碍金属晶体结构内的内部滑移面(位错)。这种对内部运动的抵抗力使得最终零件显著更坚固、更硬。

哪些性能会实际改变?

热处理并非万能药;它是实现特定工程目标的工具。

强度和硬度增加

这是主要目标。与“铸态”相比,T6 热处理可以将 A356 等合金的拉伸强度和屈服强度提高一倍。硬度按比例增加,从而提高耐磨性。

延展性降低

强度增加的代价是延展性降低。更硬、更坚固的零件通常更脆,在断裂前会拉伸或变形更少。

尺寸稳定性提高

热处理过程,特别是时效步骤,有助于消除铸造过程中零件内部的残余应力。这使得组件随着时间的推移具有更好的尺寸稳定性。

了解权衡和局限性

尽管功能强大,但热处理是一个有明确后果的深思熟虑的工程选择。

它仅适用于特定合金

这一点再怎么强调也不为过。尝试对 A380 等不可热处理合金进行 T6 热处理是浪费时间和金钱。它不会导致机械性能的显著改善。

变形风险

淬火过程中涉及的快速温度变化会导致显著的内应力,从而导致翘曲或变形。复杂或薄壁零件特别脆弱,可能需要专用夹具来保持其形状。

成本和工艺复杂性

热处理是一个额外的制造步骤,需要专业的、经过校准的炉子和仔细的工艺控制。这会显著增加组件的成本和交货时间。

不能解决孔隙问题

热处理不能修复潜在的铸造缺陷。事实上,固溶处理的高温会导致截留的气孔膨胀,这种现象被称为“生长”或起泡,可能会损坏零件。

为您的应用做出正确选择

选择正确的合金和热处理条件对于在不产生不必要成本的情况下实现您的设计目标至关重要。

- 如果您的主要目标是最大强度和硬度: 指定 A356 或 A357 等可热处理合金,并要求进行 T6 热处理,但要考虑潜在的零件变形。

- 如果您的主要目标是通用零件的成本效益: 选择 A380 等常见的不可热处理合金,并以“铸态”(F)条件使用。

- 如果您的主要目标是在恶劣环境中的稳定性和应力消除: 对于可热处理合金,考虑使用像 T7 这样的“过时效”处理,它以牺牲少量峰值强度为代价,换取更好的抗应力腐蚀性。

- 如果您只需要消除铸造应力而不改变性能: 简单的低温热应力消除(退火)可能是一种更合适且成本更低的工艺。

通过了解热处理是一种特定的冶金工具,您可以做出明智的决定,确保您的组件高效地达到所需的性能。

总结表:

| 可热处理合金 | 不可热处理合金 | 关键性能变化(T6 热处理) |

|---|---|---|

| A356, A357, 2xx 系列 | A380 | 强度和硬度: 显著增加 |

| 延展性: 降低 | ||

| 尺寸稳定性: 提高 |

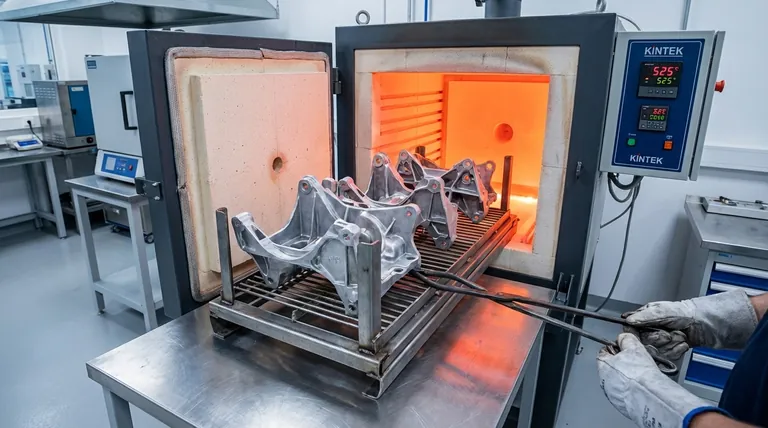

使用 KINTEK 优化您的铸造铝组件

了解热处理的复杂性是第一步。实现一致、高质量的结果需要精确的热处理设备。KINTEK 专注于先进的实验室炉和烘箱,专为 T6 热处理等铝热处理工艺的严苛要求而设计。

我们的解决方案可帮助您:

- 实现精确的温度控制: 确保固溶处理期间的均匀加热和准确的时效温度,以获得最佳材料性能。

- 提高工艺可靠性: 使用为可重复性能而设计的设备,最大限度地减少变形和缺陷。

- 加速您的研发和生产: 从原型制作到全面生产,为您的特定合金和应用需求获取合适的设备。

无论您是开发新的高强度组件还是优化现有工艺,KINTEK 在实验室设备方面的专业知识都是您成功的合作伙伴。

立即联系我们的热处理专家,讨论您的项目要求,并为您的铸造铝热处理需求发现合适的炉解决方案。

图解指南