是的,您绝对可以对金属部件进行多次热处理。 事实上,再热处理是冶金学中一种标准且通常是必要的做法。它用于纠正未达到规格的前次处理,为后续制造步骤改变部件的性能,或作为多阶段过程的一部分,以实现高度精细的最终结构。

再热处理是冶金学的“重置按钮”。每次您将钢部件正确加热到其临界温度以上时,您都会消除其先前的晶体结构,从而可以将其重新塑造成新的结构。然而,每个循环都带有变形和碳损失等风险,必须仔细管理。

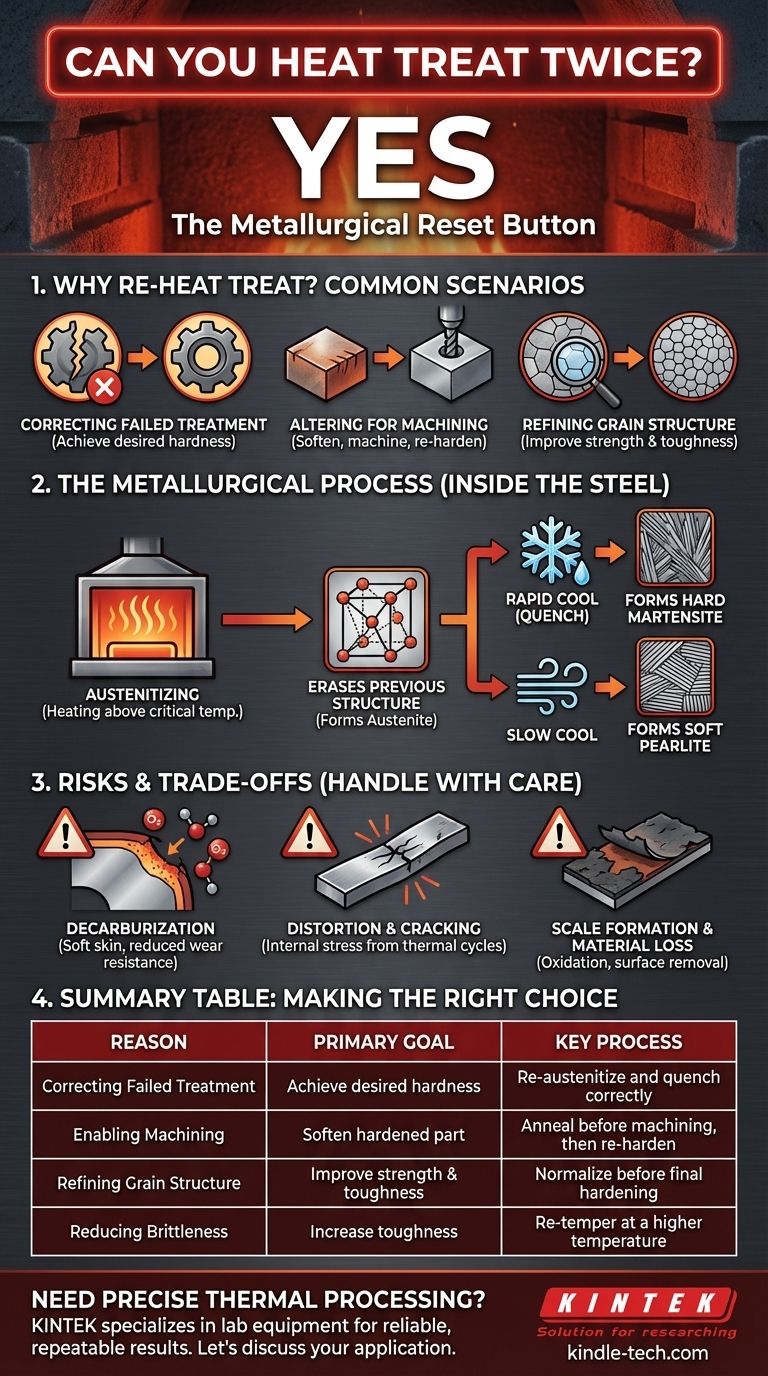

为什么要进行再热处理?常见场景

了解再热处理的原因,可以揭示其作为制造和金属加工中纠正性和战略性工具的重要性。

纠正失败的处理

如果部件在硬化过程中出来时太软,则意味着淬火不成功。这可能是由于冷却速度慢或温度不正确造成的。

要解决这个问题,需要将部件再次加热到其临界(奥氏体化)温度,然后进行正确的淬火。如果成功,第二次尝试将产生所需的硬度。

改变性能以进行机加工

想象一个已经硬化但现在需要额外钻孔或铣削的部件。尝试加工完全硬化的部件既困难又昂贵,并且会损坏刀具。

解决方案是执行退火循环——一种特定的热处理,使金属变得非常柔软。部件退火并加工后,可以再次进行硬化和回火,以达到最终所需的规格。

优化晶粒结构

锻造等工艺可能会使金属留下大而参差不齐的晶粒结构,这会对其强度和韧性产生负面影响。

通常在锻造后进行称为正火的热处理,以形成更小、更均匀的晶粒结构。然后,再进行最终的硬化和回火循环,以达到所需的机械性能。这是一个有计划的多阶段热处理过程。

冶金过程:内部发生了什么

要信任这个过程,您必须了解在钢内部的微观层面上发生了什么。

消除先前的微观结构

将碳钢部件加热到其临界温度(通常在 1400-1600°F 或 760-870°C 之间)以上,会将其内部晶体结构转变为称为奥氏体的状态。

这种转变有效地溶解了先前的结构,无论是柔软的珠光体(来自退火)还是坚硬的马氏体(来自硬化)。它为材料提供了一张白纸。

淬火的重新开始

一旦钢完全奥氏体化,它就准备好进行下一步了。随后的冷却速度决定了新的微观结构。

快速冷却(淬火)会形成坚硬的马氏体。缓慢冷却会形成柔软的珠光体。这就是为什么再奥氏体化是任何再热处理的关键。

了解风险和权衡

尽管再热处理功能强大,但并非没有后果。每个热循环都会引入应力和降解的可能性。

脱碳

这是最重大的风险之一。当钢在含有氧气的气氛中长时间保持在高温下时,碳原子可能会从部件表面迁移。

这会在部件表面留下一个柔软的、低碳的“表皮”,这对耐磨性和疲劳寿命不利。使用受控的无氧气氛或专用涂层可以防止这种情况。

变形和开裂

每次加热和快速冷却的循环都会引入巨大的内部应力。这种应力可能导致部件翘曲、扭曲或改变尺寸。

复杂几何形状或具有厚薄部分的部件尤其容易受到影响。在严重情况下,特别是在硬化循环之间未正确回火的情况下,这种应力可能导致开裂。

氧化皮形成和材料损失

钢在有空气的情况下加热会形成一层深色的、易剥落的氧化层,称为氧化皮。必须去除这种氧化皮,通常通过喷砂或化学酸洗。

虽然影响很小,但这个过程会使每个循环中去除少量表面材料。对于高精度部件,必须考虑到这种材料损失。

为您的目标做出正确的选择

请使用以下指南来确定您的方法。

- 如果您的主要重点是纠正失败的硬化: 将部件完全再奥氏体化,然后再次执行淬火和回火循环,确保这次您的参数是正确的。

- 如果您的主要重点是使硬化部件能够进行机加工: 在进行最终硬化处理之前,执行一个完整的退火循环,使材料尽可能柔软。

- 如果您的主要重点是优化粗晶粒结构: 在最终硬化和回火之前使用正火循环,以获得更坚韧、更可靠的最终产品。

- 如果您的主要重点是降低硬化后的脆性: 可以将部件在更高的温度下重新回火,以提高其韧性(以牺牲部分硬度为代价),而无需完全重新硬化。

将每个热循环视为一个刻意和受控的步骤,可以赋予您精确设计材料最终性能的能力。

总结表:

| 再热处理的原因 | 主要目标 | 关键工艺 |

|---|---|---|

| 纠正失败的处理 | 达到所需的硬度 | 正确地再奥氏体化和淬火 |

| 实现机加工 | 软化硬化部件 | 机加工前退火,然后重新硬化 |

| 优化晶粒结构 | 提高强度和韧性 | 最终硬化前正火 |

| 降低脆性 | 提高韧性 | 在更高温度下重新回火 |

需要为您的实验室或生产进行精确的热处理?

再热处理需要精确的温度控制,以避免脱碳、变形和氧化皮形成。KINTEK 专注于确保可靠结果的实验室设备和耗材。我们的炉子和受控气氛系统专为您的项目所需的、可重复的高质量热处理循环而设计。

让我们讨论您的具体应用。 立即联系我们的热处理专家,为您的实验室需求找到合适的解决方案。

图解指南