在某些特定情况下,是的,但这只是例外,并非普遍规律。虽然传统退火以软化材料和降低屈服强度而闻名,但特定的低温退火工艺实际上可以通过钉扎材料晶体结构中的内部缺陷来增加屈服强度,使其更难变形。

“退火”一词涵盖了广泛的热处理方法。其对屈服强度的影响并非普遍适用;它完全取决于具体的温度、时间和工艺预期的冶金目标。

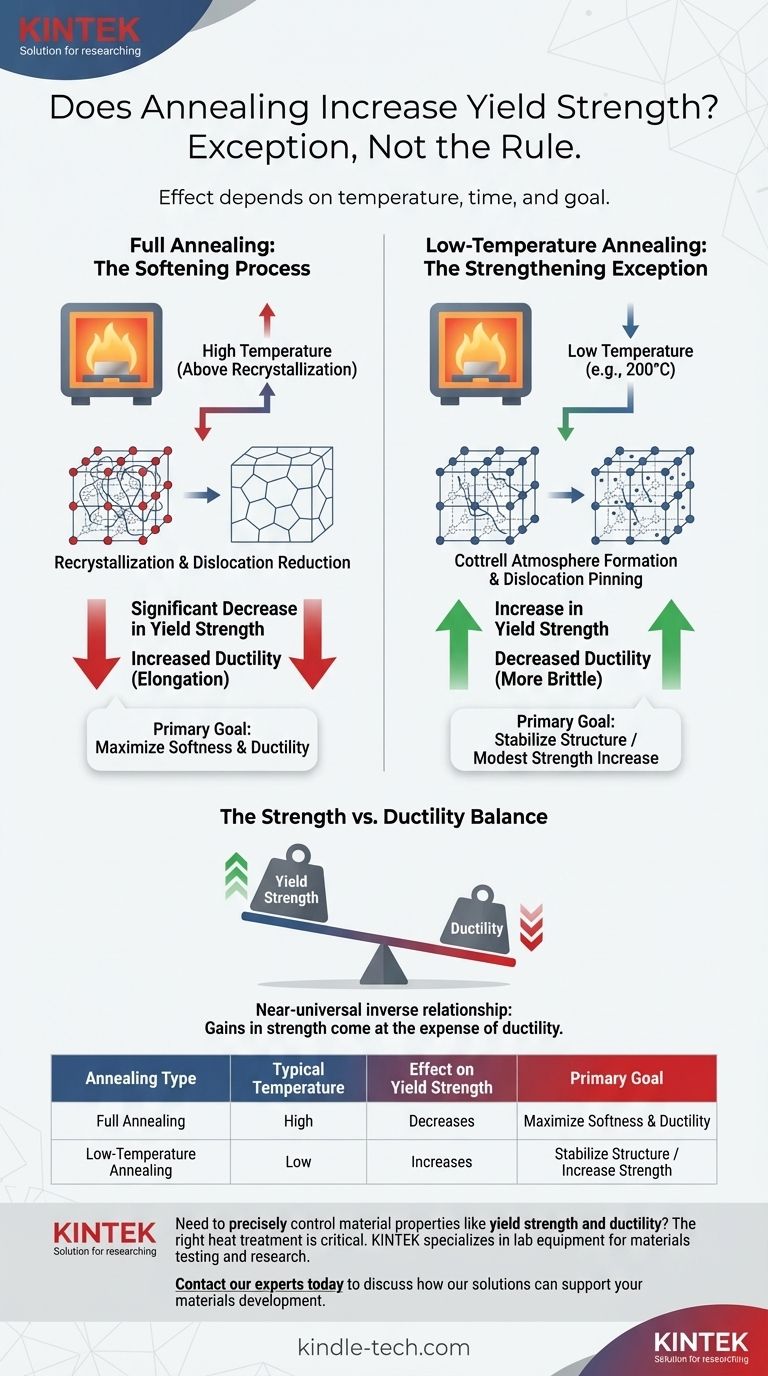

退火对强度的两个主要影响

“退火”通常被用作一个通用术语,但在材料科学中,具体的工艺参数决定了结果。对屈服强度的影响取决于目标是完全软化材料还是仅仅稳定其内部结构。

完全退火:软化过程

对退火最常见的理解是,将材料加热到远高于其再结晶温度。这个过程旨在实现最大的柔软度和延展性。

在这些高温下,材料内部会形成新的、无缺陷的晶粒。这个过程被称为再结晶,它显著降低了位错密度——这些位错是之前加工(如轧制或锻造)中缠结和钉扎的微观缺陷。

随着晶格内阻碍运动的位错减少,材料变得更容易变形。结果是屈服强度显著降低,延展性(伸长率)增加。

低温退火:强化的例外

相反,特定的低温退火循环,通常称为应力消除或时效处理,可以增加屈服强度。这发生在温度过低以至于无法形成新晶粒的情况下。

这些较低的温度不是消除位错,而是为金属内部的移动原子(如钢中的碳)提供足够的能量来迁移。这些原子被吸引到现有位错周围的高能应力场。

这种迁移形成了所谓的柯特雷尔气团(Cottrell atmosphere),其中杂质原子有效地将位错“钉扎”在原位。为了引发塑性变形,现在需要更高的应力才能使位错脱离这个钉扎气团,从而导致屈服强度增加。

所提供的关于X80钢屈服强度增加的参考文献是这种现象的完美例子。200°C的处理不足以使钢再结晶,但足以让碳原子钉扎位错。

理解权衡

选择热处理始终是平衡性能的过程。一个过程的收益往往以牺牲另一个特性为代价。

强度与延展性的平衡

金属的强度和延展性之间存在几乎普遍的逆关系。增加屈服强度的过程几乎总是会降低延展性。

正如参考文献所示,使屈服强度增加10%的低温退火也导致了伸长率降低20%。位错的钉扎使材料更坚固,但也更脆,因为它在断裂前不能再变形那么多。

目标决定过程

制造商不会简单地“退火”材料;他们会选择精确的热循环以实现特定的工程目标。

如果钢板需要深冲成复杂形状,它将进行完全退火以最大化其成形性(低屈服强度,高延展性)。如果结构部件在焊接后需要稳定以防止变形,它将进行低温应力消除退火,这可能会偶然增加其屈服强度。

为您的目标做出正确选择

正确的退火工艺是能够为您的应用实现所需最终状态性能的工艺。

- 如果您的主要关注点是最大的成形性和易于成形:您需要进行完全的高温退火以降低屈服强度并增加延展性。

- 如果您的主要关注点是稳定部件或在先前加工过的材料中实现适度的强度增加:可以采用特定的低温退火(时效或应力消除)来增加屈服强度,但会牺牲一些延展性。

最终,退火对屈服强度的影响是所选热路径及其旨在产生的冶金变化的直接结果。

总结表:

| 退火类型 | 典型温度 | 对屈服强度的影响 | 主要目标 |

|---|---|---|---|

| 完全退火 | 高(高于再结晶温度) | 降低 | 最大化柔软度和延展性 |

| 低温退火 | 低(例如,200°C) | 增加 | 稳定结构/增加强度 |

需要为您的应用精确控制屈服强度和延展性等材料特性吗?

正确的热处理对您产品的性能至关重要。KINTEK 专注于材料测试和研究的实验室设备和耗材,帮助您分析并实现强度和成形性的完美平衡。

立即联系我们的专家,讨论我们的解决方案如何支持您的材料开发和质量控制流程。

图解指南