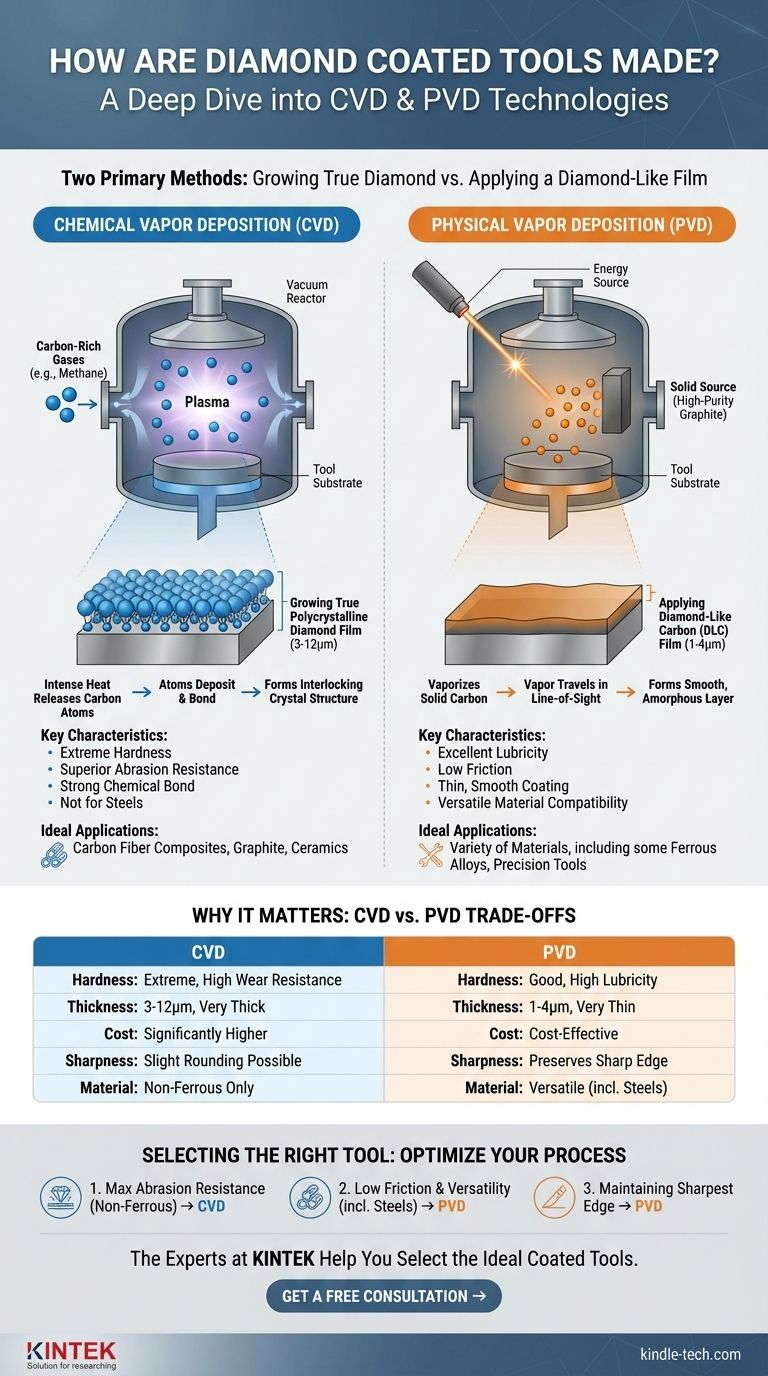

简而言之,金刚石涂层刀具主要通过两种方法之一制造:化学气相沉积(CVD)或物理气相沉积(PVD)。CVD 工艺将真正的多晶金刚石薄膜直接生长到刀具表面。相比之下,PVD 工艺则施加一层非晶态类金刚石碳(DLC)薄膜,它模仿金刚石的特性,但缺乏其晶体结构。

关键区别在于最终产品:化学气相沉积(CVD)形成一层厚实、极其坚硬的真金刚石层,以实现极佳的耐磨性;而物理气相沉积(PVD)则施加一层更薄、更光滑的类金刚石薄膜,因其低摩擦和多功能性而备受推崇。

金刚石涂层的两种途径

了解制造过程至关重要,因为它决定了刀具的性能、理想应用和成本。“金刚石涂层”和“类金刚石涂层”这两个术语经常互换使用,但它们是由根本不同的技术产生的。

化学气相沉积(CVD):生长真金刚石

在 CVD 工艺中,通常由碳化钨制成的刀具被放置在高温真空反应器内。

富含碳的气体(例如甲烷)被引入腔室。高温将这些气体分解,释放出碳原子。

这些碳原子随后沉积到刀具表面,彼此之间以及与碳化物基底键合,从而生长出真正的、相互交织的多晶金刚石薄膜。

物理气相沉积(PVD):施加类金刚石薄膜

PVD 工艺也在真空中进行,但其操作方式不同。它不是从气体开始,而是从高纯度石墨(一种碳的形式)的固体源开始。

这种固体碳通过能量源(例如电弧或激光)汽化,汽化的碳沿视线路径移动以涂覆刀具。

结果是形成一层非常薄、致密且光滑的类金刚石碳(DLC)薄膜。这种涂层是非晶态的,这意味着其原子缺乏真金刚石的刚性晶体结构,但它仍然具有卓越的硬度和润滑性。

为什么制造方法很重要

生长晶体结构(CVD)和沉积非晶态结构(PVD)之间的差异对刀具性能有直接影响。

硬度和耐磨性

CVD 金刚石比任何 PVD 涂层都更硬、更耐磨。其真正的金刚石结构使其成为加工高磨蚀性有色金属材料(如碳纤维复合材料、石墨和高硅铝)的终极选择。

涂层厚度和附着力

CVD 涂层通常更厚(通常为 3 到 12 微米),并与碳化物基底形成极其牢固的化学键,使其高度耐剥落。

PVD(DLC)涂层则薄得多(通常为 1 到 4 微米)。这可能是一个优势,因为它能更好地保持刀具原有的锋利切削刃。

了解权衡

选择这些技术并非哪个“更好”,而是哪个更适合特定任务。每种工艺都涉及明显的权衡。

成本因素

CVD 工艺更复杂、耗时且耗能。因此,CVD 金刚石刀具比 PVD(DLC)涂层刀具昂贵得多。

对刀具锋利度的影响

CVD 工艺所需的高温可能会导致极其锋利的切削刃出现非常轻微的圆角或钝化。对于对绝对锋利度至关重要的应用,低温 PVD 工艺通常具有优势。

材料兼容性

真金刚石在高温下会与铁发生化学反应,导致刀具快速失效。因此,CVD 金刚石刀具不能用于加工钢材。然而,PVD(DLC)涂层通常被配制成能有效作用于更广泛的材料,包括一些铁合金。

选择合适的工具

您的选择应始终由您的材料和主要性能目标驱动。

- 如果您的主要重点是加工磨蚀性有色金属材料(复合材料、石墨、陶瓷)的最大耐磨性:CVD 金刚石刀具提供最长的寿命和最佳性能。

- 如果您的主要重点是在各种材料(包括一些钢材)上降低摩擦和适度磨损:PVD(DLC)涂层提供了一种多功能且经济高效的解决方案。

- 如果您的主要重点是在精密刀具上保持尽可能锋利的切削刃:PVD(DLC)涂层的薄而光滑的特性通常是更优越的选择。

最终,了解刀具的制造方式是发挥其在特定应用中预期性能的关键。

总结表:

| 制造方法 | 涂层类型 | 主要特点 | 理想应用 |

|---|---|---|---|

| 化学气相沉积(CVD) | 真多晶金刚石 | 极高硬度,厚涂层(3-12微米),卓越的耐磨性 | 加工磨蚀性有色金属材料(例如,复合材料、石墨、陶瓷) |

| 物理气相沉积(PVD) | 类金刚石碳(DLC) | 优异的润滑性,薄涂层(1-4微米),多功能,经济高效 | 在各种材料(包括一些钢材)上降低摩擦 |

通过正确的涂层优化您的加工过程

在 CVD 和 PVD 金刚石涂层之间进行选择对于在您的特定应用中最大化刀具寿命和性能至关重要。KINTEK 的专家专注于用于先进材料分析和加工的实验室设备和耗材。无论您需要 CVD 金刚石的极致耐磨性还是 PVD DLC 的多功能低摩擦特性,我们都能帮助您选择理想的涂层刀具以满足您的需求。

立即联系我们的专家,讨论您的项目要求,并了解我们的解决方案如何提高您实验室的效率和成果。

图解指南