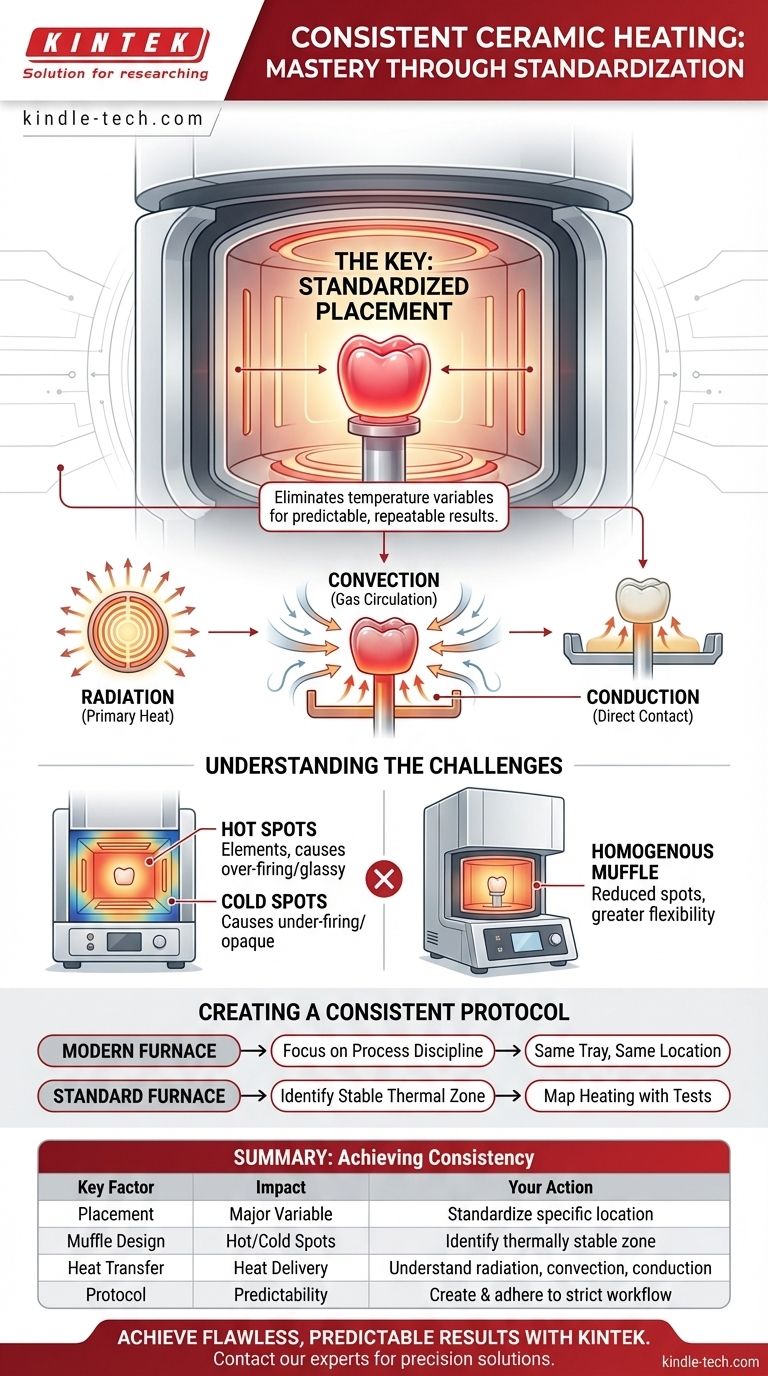

实现均匀加热最有效的方法是,在烧制室内为每个陶瓷修复体建立并严格遵守一个特定的、指定的放置位置。这种简单的纪律消除了烧制过程中的一个关键变量,直接带来更可预测和可重复的结果。

烧制结果不一致几乎总是由熔炉内胆中的温度变化——热点和冷点——引起的。掌握一致性不是要找到一个神奇的设置,而是要理解您特定熔炉的热力学,并创建一个标准化的、可重复的工作流程。

核心原则:流程标准化

任何高质量的实验室流程的基础都是消除变量。在烧制陶瓷方面,修复体在熔炉内的位置是一个完全在您控制之中的主要变量。

位置为何至关重要

即使是高质量的熔炉,在烧制室内也可能存在轻微的温度梯度。一次将修复体放在中心,另一次放在边缘附近,会使它们暴露在不同的热条件下,导致成熟度、色调和贴合度不一致。

通过始终使用相同的位置,您可以确保每个修复体都经历相同的加热和冷却周期,使您的结果高度可预测。

现代熔炉设计的作用

一些现代熔炉采用先进的内胆设计,旨在创建均匀的温度分布。这项技术显著减少或消除了热点或冷点的存在。

在这些熔炉中,确切的位置变得不那么重要。放置在烧制钉上的修复体可以达到与放置在烧制垫上的修复体相同的成熟度,从而提供更大的灵活性。然而,保持一致的放置仍然是最佳实践。

了解熔炉中的热传递

要真正控制过程,您必须了解热量如何到达修复体。热量通过三种主要方式传递,每种方式都在熔炉室内发挥作用。

辐射

这是主要的加热方式。熔炉的加热元件(线圈)辐射热能,热能穿过内胆内的空间,并被修复体和烧制托盘吸收。

对流

当腔室内的空气或气体被加热时,它会循环。这种热气流,即对流,有助于在整个内胆中分配热量,将能量传递到修复体的所有表面。

传导

传导是通过直接接触进行的热传递。热量从熔炉壁传导到烧制托盘,并从托盘或烧制钉直接传导到陶瓷修复体的底部。

常见陷阱和解决方案

了解热传递的原理有助于诊断和解决导致结果不一致的常见问题。

“热点”问题

在许多熔炉中,靠近加热元件的区域接收到更多的直接辐射热,从而产生“热点”。放置在此处的修复体很容易被过度烧制,导致玻璃状、半透明的外观。

识别“冷点”

相反,远离元件或在对流不畅的角落的区域可能较冷。将修复体放置在这些“冷点”中可能导致烧制不足,从而导致陶瓷强度弱、不透明。

高级温度管理

对于某些类型的管式熔炉,可以主动管理不一致性。在主管内放置一个金属管状插件有助于均衡温度分布,并在整个区域实现更均匀的加热。

创建一致的烧制规程

您的目标是开发一个每次都能提供可预测质量的规程。您的策略将取决于您使用的设备。

- 如果您使用带有均匀内胆的现代熔炉:您的重点应该是完美的工艺纪律。虽然放置要求不那么严格,但使用相同的托盘和大致位置可以消除任何剩余的变量。

- 如果您使用标准或旧式熔炉:您的主要任务是识别内胆中最稳定的热区,并承诺专门使用它。

- 如果您正在排除不一致结果的故障:系统地测试熔炉中不同位置的相同修复体,以“绘制”其加热特性图并找到最佳放置位置。

通过控制这些变量,您将烧制过程从一门艺术转变为一门科学。

总结表:

| 关键因素 | 对一致性的影响 | 您的行动 |

|---|---|---|

| 修复体放置 | 主要变量;导致结果不一致。 | 标准化内胆中的一个特定位置。 |

| 熔炉内胆设计 | 决定热点/冷点的存在。 | 识别熔炉中最热稳定的区域。 |

| 热传递方法 | 影响热量如何到达修复体。 | 理解您过程中的辐射、对流和传导。 |

| 工艺规程 | 将烧制从一门艺术转变为一门可重复的科学。 | 创建并遵守严格、有记录的烧制工作流程。 |

使用 KINTEK 实现完美、可预测的陶瓷烧制结果

在不一致的色调或陶瓷成熟度方面遇到困难?根本原因通常在于您的熔炉的温度分布。在 KINTEK,我们专注于实验室设备解决方案,为您的工作流程带来精确性和可靠性。

我们提供工具和专业知识,帮助您:

- 通过设计用于均匀加热的熔炉来标准化您的流程。

- 消除导致昂贵返工和时间浪费的变量。

- 为每一个修复体实现可预测、高质量的结果。

准备好将您的陶瓷烧制从一门艺术转变为一门精确的科学了吗?

立即联系我们的牙科实验室专家,讨论您的具体挑战,并了解 KINTEK 的解决方案如何提高您实验室的一致性和盈利能力。

图解指南