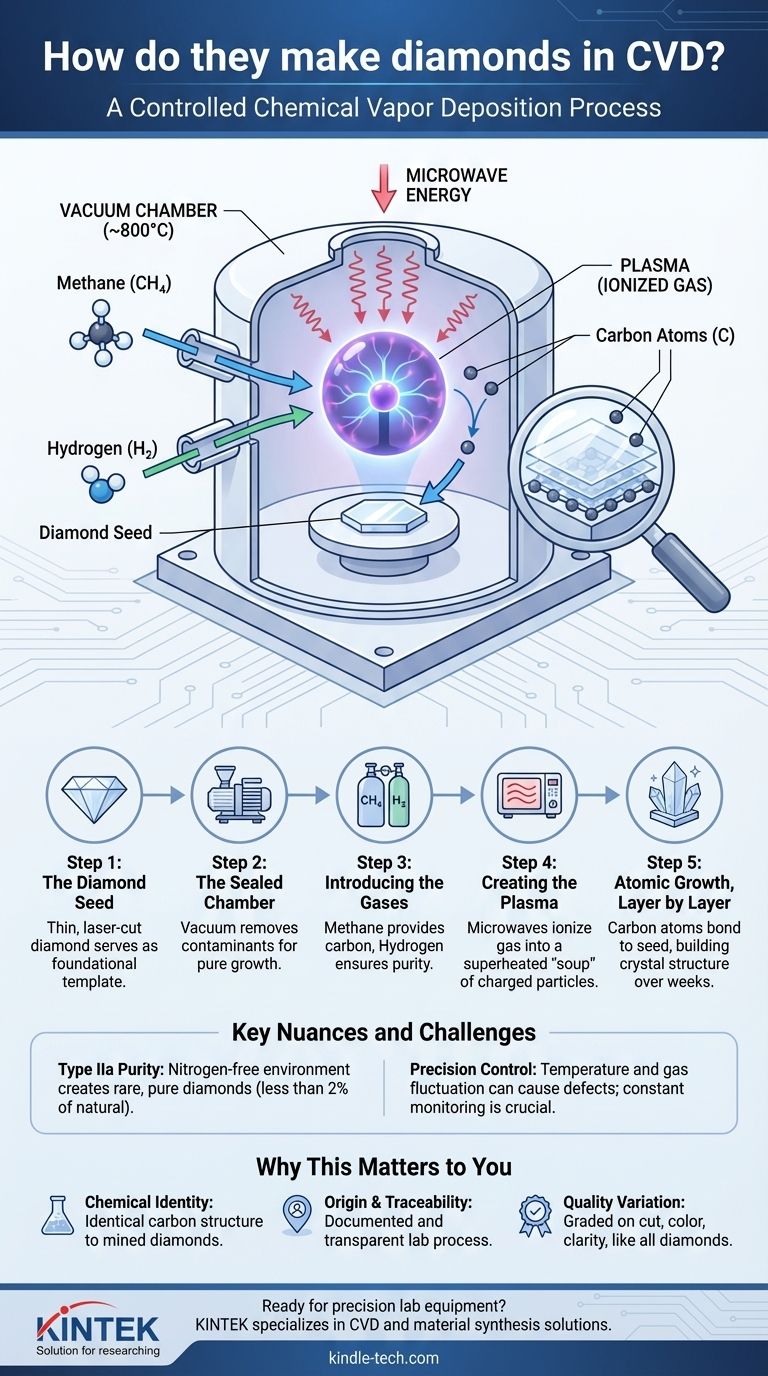

要制造CVD钻石,首先将一小片薄薄的钻石“籽晶”放入真空腔室中。腔室被加热到约800°C(1500°F),并充满富含碳的气体混合物,通常是甲烷和氢气。然后将这种气体电离成等离子体,这会分解气体分子并释放碳原子。这些碳原子随后附着在钻石籽晶上,在其晶体结构上逐层生长,直到形成一颗新的、更大的钻石。

化学气相沉积(CVD)的核心原理不是熔化碳,而是逐个原子地构建钻石。它利用受控的气体环境将碳沉积到钻石模板上,实质上是延续了现有钻石晶体的生长。

解析CVD工艺

“化学气相沉积”这个名称完美地描述了这些钻石的制造方式。涉及蒸气(气体)的化学反应导致固体物质(碳)沉积到基底(钻石籽晶)上。

步骤1:钻石籽晶

整个过程始于一个“籽晶”,这是一片非常薄的、激光切割的现有钻石切片。这个籽晶充当基础模板。最终钻石的质量高度依赖于这个初始籽晶的质量和取向。

步骤2:密封腔室

籽晶被放置在一个高度受控的真空腔室中。这种真空环境至关重要,因为它能去除任何污染物,并能精确控制压力和气氛,这对于生长纯净的钻石晶体至关重要。

步骤3:引入气体

将特定气体混合物泵入腔室。这几乎总是碳源气体(如甲烷 (CH₄))和大量氢气 (H₂)的组合。

步骤4:产生等离子体

腔室被加热到大约800°C。然后,引入能量源,通常是微波。这种能量使气体电离,从原子中剥离电子,产生一个发光的等离子球——一个由带电粒子组成的超热“汤”。

步骤5:逐层原子生长

在等离子体中,甲烷和氢分子被分解。这会释放出单个碳原子。这些碳原子随后被吸引到钻石籽晶稍冷的表面。

至关重要的是,它们与籽晶的晶格结合,将其延伸并逐个原子层地生长钻石。氢气通过选择性地蚀刻掉任何试图形成较弱的非钻石键(如石墨)的碳,从而确保生长的晶体保持纯净的钻石。这个过程持续数周,以生长出单一的宝石级晶体。

理解细微之处和挑战

虽然原理简单,但其执行是一项复杂的技术挑战。钻石的最终质量完全取决于对几个关键变量的掌握。

纯度的关键作用

CVD工艺生产的是IIa型钻石,这在自然界中非常罕见(不到所有开采钻石的2%)。这是因为受控环境不含氮,而氮是导致大多数天然钻石常见淡黄色调的元素。

控制生长条件

温度、压力或气体混合比的微小波动都可能导致缺陷或完全停止生长过程。技术人员必须不断监测和调整这些条件,以生产清晰、形状良好的晶体。

生长后处理

有时,刚生长出来的CVD钻石由于微小的结构畸变而呈现褐色调。这些钻石可以经过生长后处理过程,例如高温高压(HPHT)退火,以纠正这些畸变并改善其颜色。这是一种永久性增强。

为什么这个过程对您很重要

了解CVD钻石背后的科学原理,使您能够根据其基本特性而非仅仅其来源来评估它们。

- 如果您的主要关注点是化学特性和质量:CVD技术生产的产品在化学、物理和光学上与开采钻石相同,由相同的碳原子以相同的晶体结构组成。

- 如果您的主要关注点是来源和可追溯性:CVD工艺是一个有记录和受控的制造过程,为生产的每一颗宝石提供了清晰透明的历史。

- 如果您的主要关注点是了解最终产品:请知道“CVD”标签描述的是生长方法,而由此产生的钻石在质量(颜色、净度)上仍然可能有所不同,就像任何其他钻石一样,然后会相应地进行分级。

这些知识使您能够认识到,实验室培育钻石并非仿制品,而是在高度先进的技术环境中重现钻石生长过程的结果。

总结表:

| CVD钻石生长步骤 | 关键要素 | 目的 |

|---|---|---|

| 籽晶准备 | 钻石籽晶 | 作为原子生长的模板 |

| 腔室设置 | 真空腔室 | 提供纯净、无污染的环境 |

| 气体引入 | 甲烷 (CH₄) 和氢气 (H₂) | 提供碳源并确保钻石纯度 |

| 等离子体产生 | 微波和热量 (~800°C) | 使气体电离以释放碳原子 |

| 晶体生长 | 原子沉积 | 数周内逐层构建钻石 |

准备好探索用于您自己的先进材料合成的精密实验室设备了吗? KINTEK专注于高质量的实验室设备和耗材,为实验室提供CVD、热处理等可靠解决方案。无论您是培育钻石还是开发新材料,我们的专业知识都能确保您的流程高效准确运行。立即通过我们的联系表格联系我们,讨论我们如何支持您实验室的独特需求!

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 1400℃ 氧化铝管实验室高温管式炉

- 旋转管式炉 分体式多温区旋转管式炉