平模颗粒机核心工作原理是利用压力和挤压。 原料被送入一个穿孔金属盘,称为平模。然后,一组压辊在模具表面滚动,压缩物料并将其强制通过孔洞,形成致密、均匀的颗粒。

虽然机械原理简单,但真正的挑战在于理解关键的设计变量和操作权衡。正是这些知识将成功的小型生产设置与效率低下、运营成本高昂的设置区分开来。

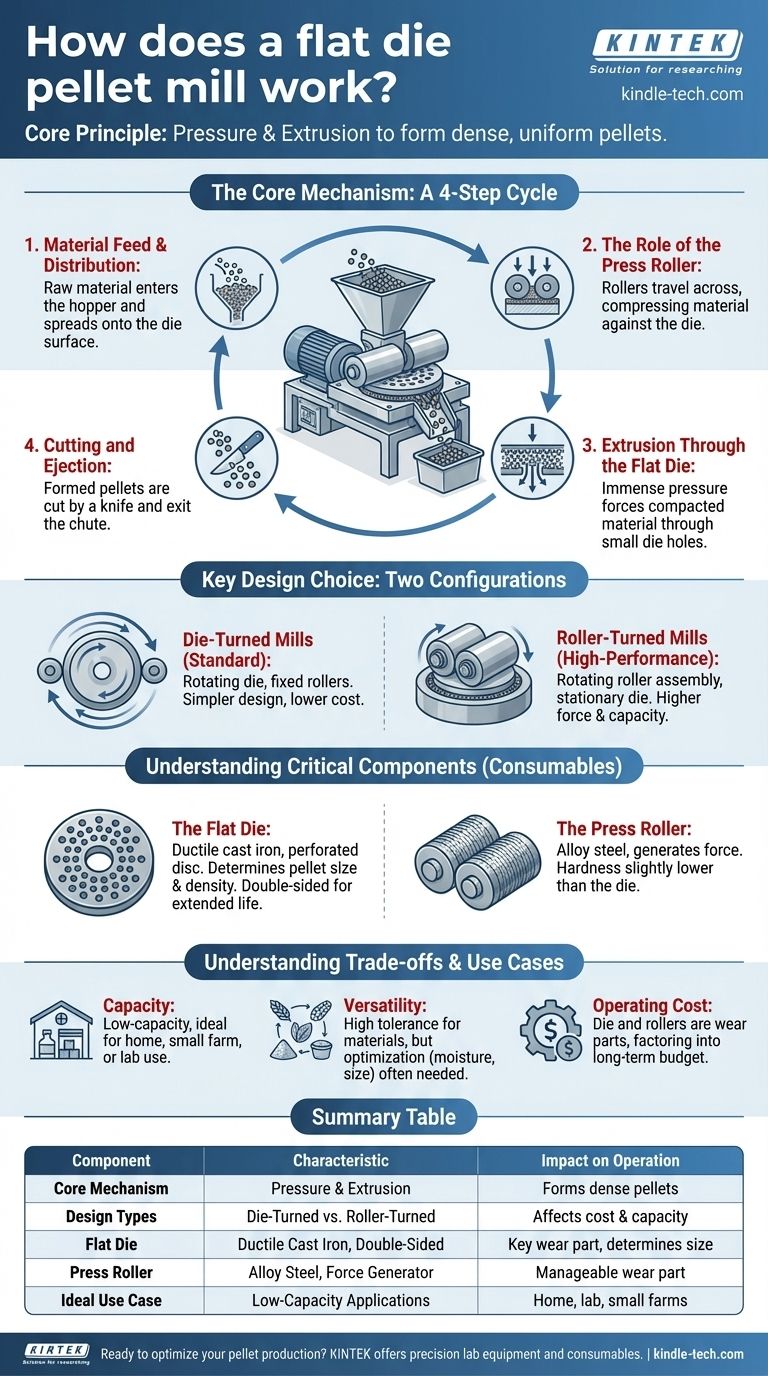

核心机制:从原料到颗粒

整个过程是一个连续的进料、压缩和挤压物料的循环。每个阶段都对颗粒的最终质量至关重要。

步骤1:物料进料和分配

原料,例如动物饲料或生物质,被装入进料斗。然后,它落入制粒室,在那里均匀地分布在固定或旋转的平模表面上。

步骤2:压辊的作用

机器运行时,压辊与原料接触。压辊和模具表面之间产生的巨大力压缩物料,产生制粒所需的压力。

步骤3:通过平模挤压

这种压力迫使压实的物料通过平模中的小圆孔。当物料通过这些孔时,它被塑造成坚固、致密的颗粒。

步骤4:切割和弹出

当新形成的颗粒从模具的另一侧挤出时,它们通常会被固定刀片切割成统一的长度,或者仅仅因为机械应力而断裂。然后它们通过出料槽离开机器。

关键设计选择:模具旋转式与压辊旋转式

并非所有平模颗粒机都以相同的方式运行。主要的设计差异在于哪个主要部件旋转,这个选择直接影响性能、复杂性和成本。

模具旋转式:简单的标准

在这种设计中,平模旋转,而压辊保持固定位置。物料由旋转的模具带到压辊下方。这通常是一种更简单、更常见的设计,通常与较低的成本和更易于维护相关。

压辊旋转式:高性能选项

在这种情况下,模具保持静止,而压辊组件旋转。这种配置通常涉及更坚固的齿轮箱和动力传输系统,从而实现更高的旋转力和更大的生产能力。这种提高的性能通常伴随着更高的初始成本。

了解关键部件

您的颗粒机的质量和寿命完全取决于两个核心部件:模具和压辊。

平模:制粒的核心

模具是一个重型圆盘,通常由球墨铸铁制成,上面有孔。其规格至关重要。孔径直接决定了颗粒的直径。模具的厚度影响成品颗粒的密度和耐用性。

至关重要的是,平模是一个易损件。为了缓解这个问题,许多模具设计成可以双面使用,从而有效地将它们的运行寿命延长一倍,然后再需要更换。

压辊:力的来源

压辊由优质合金钢制成,负责产生压缩力。它们的硬度设计得略低于模具,确保它们是可控的磨损部件。

更大的压辊直径增加了对原料的“抓取力”,使颗粒机能够处理更厚的原料层,从而提高整体生产能力。

理解权衡

虽然简单有效,但平模颗粒机并非万能解决方案。了解其局限性是成功使用它们的关键。

产能限制

就其本质而言,平模颗粒机是为低容量应用设计的。其简单的结构和小的占地面积使其非常适合家庭使用、小型农场或实验室规模的测试,但不适用于大型工业规模生产。

物料多功能性与优化

尽管平模颗粒机对各种原料具有很高的耐受性,但要使用特定原料获得最佳结果可能需要进行实验。通常需要调整水分含量、粒度和粘合剂添加剂才能生产高质量的颗粒。

磨损作为运营成本

压辊和平模是消耗品。它们的更换应计入您的运营预算。模具的双面特性有助于降低此成本,但它仍然是长期运营中不可避免的一个方面。

为您的目标做出正确选择

选择正确的颗粒机配置完全取决于您的具体生产目标。

- 如果您的主要重点是家庭使用的简单性和低成本入门:模具旋转式型号是您最直接和经济的解决方案。

- 如果您的主要重点是为小型商业运营最大化产量:压辊旋转式型号更高的容量和效率可能证明其增加的成本是合理的。

- 如果您的主要重点是跨不同材料的多功能性:选择具有强大动力源(无论是强大的电动机还是柴油发动机)并且能够轻松更换模具的型号。

通过理解这些核心原则,您可以自信地选择和操作一台平模颗粒机,使其精确地符合您的生产需求。

总结表:

| 部件/特点 | 主要特点 | 对操作的影响 |

|---|---|---|

| 核心机制 | 压力和挤压 | 将原料制成致密、均匀的颗粒 |

| 设计类型 | 模具旋转式与压辊旋转式 | 影响简单性、成本和生产能力 |

| 平模 | 球墨铸铁,双面 | 决定颗粒尺寸/密度;关键易损件 |

| 压辊 | 合金钢,比模具软 | 产生压缩力;可控易损件 |

| 理想用途 | 低容量应用 | 最适合家庭使用、小型农场或实验室测试 |

| 关键考虑 | 易损件是消耗品 | 更换成本是长期运营的一部分 |

准备好优化您的小型颗粒生产了吗? KINTEK 专注于实验室设备和耗材,以精确和可靠性满足您的实验室需求。无论您是建立新业务还是希望改进现有业务,我们在颗粒机技术方面的专业知识都可以帮助您实现高效、一致的结果。立即联系我们,讨论您的具体要求,并为您的项目找到合适的解决方案!

图解指南

相关产品

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 单冲电动压片机 TDP 压片机

- TDP单冲压片机和TDP大批量生产旋转式压片机

- 实验室用橡胶硫化机 硫化压制机 实验室用平板硫化机

- 带加热板的自动加热液压压机,用于实验室热压 25T 30T 50T