渗碳的核心是一种表面硬化工艺,它将碳注入低碳钢零件的表面。这通过在富碳环境中加热钢材,使碳原子扩散到表面,然后快速冷却(淬火)来实现。最终的淬火将碳锁定在钢的晶体结构中,形成一个极其坚硬、耐磨的外部壳层,同时保持内部核心坚韧且具有延展性。

渗碳的根本目标不仅仅是使钢材更硬,而是从一块金属中创造出一个复合材料般的部件:一个具有坚硬、耐磨表面的部件和一个坚韧、抗断裂核心的部件。

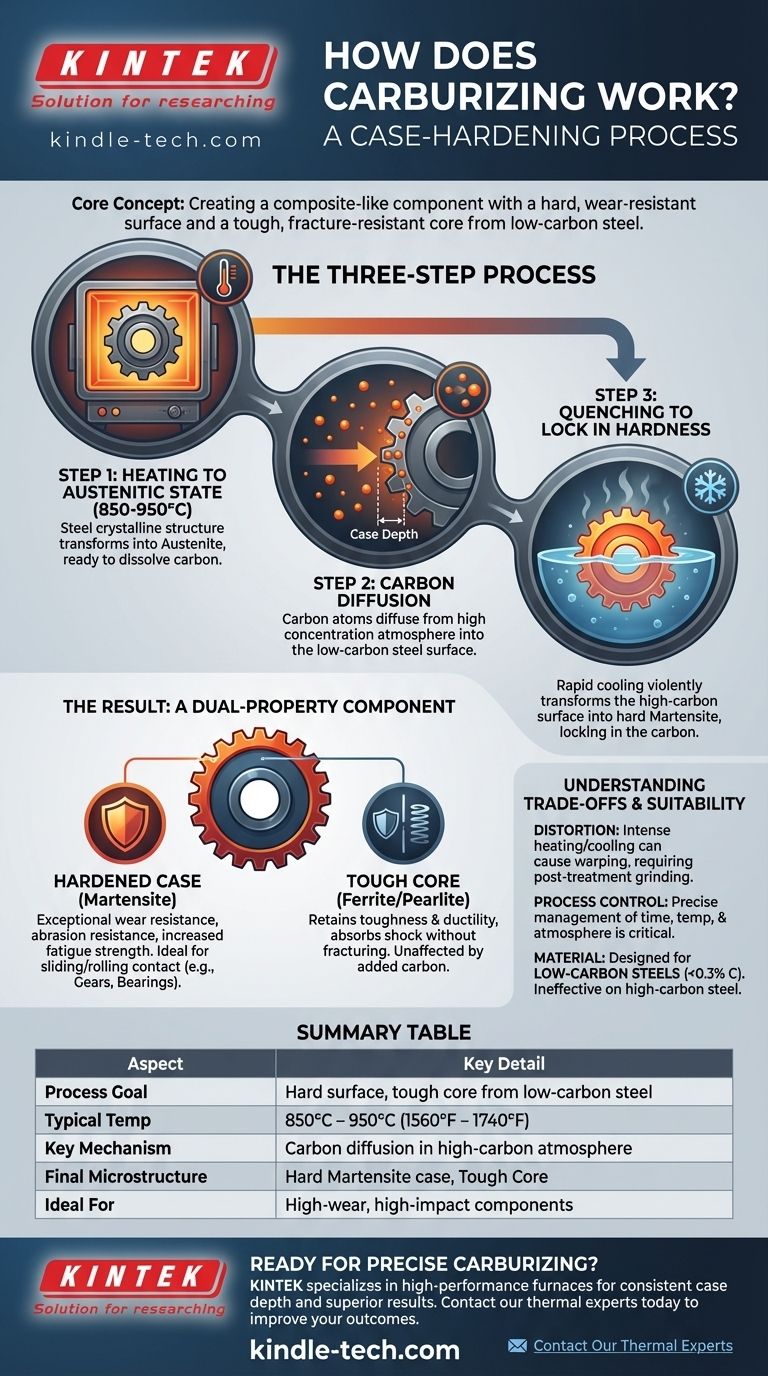

渗碳背后的科学:三步法

渗碳是一种经过精心控制的冶金转变。整个过程取决于钢材在高温下改变其原子结构的独特能力。

第一步:加热至奥氏体状态

首先,将低碳钢部件放入密封炉中,加热至高温,通常在850°C至950°C(1560°F至1740°F)之间。

在此温度下,钢的晶体结构转变为一种称为奥氏体的相。奥氏体的关键特征是它能够溶解大量的碳——远超过钢在室温下所能溶解的量。

第二步:碳扩散

当钢保持在高温下时,将富碳气体、液体或固体材料引入炉中。这会在钢部件周围形成一个碳原子浓度非常高的环境。

由于扩散的自然原理,原子从高浓度区域向低浓度区域移动。大气中的碳原子迁移并扩散到钢的表面,而钢的碳含量要低得多。这种碳渗透的深度,称为渗碳层深度,由处理的时间和温度决定。

第三步:淬火以锁定硬度

在所需量的碳渗透到表面后,部件被快速冷却或淬火,通常在油或水中进行。

这种快速冷却不会给碳原子时间离开钢的晶体结构。它剧烈地将高碳奥氏体表面转变为马氏体,这是一种极其坚硬、脆性且耐磨的微观结构。未吸收额外碳的低碳核心则转变为更软、更坚韧的结构,保留其延展性。

结果:双重性能部件

渗碳的最终产品是具有两个独特且高度理想区域的部件。这种双重性质使得该工艺在工程中非常有价值。

硬化层

高碳马氏体表面,或称“渗碳层”,提供卓越的耐磨性、抗磨损性和提高的疲劳强度。这使其非常适合承受滑动或滚动接触的部件,例如齿轮和轴承。

坚韧核心

低碳内部“核心”不受额外碳的影响。它保留了其原始的韧性和延展性,使部件能够吸收冲击载荷而不会断裂。如果部件完全由高碳钢制成,则会过于脆性,不适用于此类应用。

理解权衡

虽然渗碳功能强大,但并非没有挑战。成功的成果取决于精确的控制和对其影响的理解。

变形的可能性

淬火过程中涉及的强烈加热和快速冷却可能导致零件翘曲或尺寸变化。这通常需要进行研磨等后处理工艺,以使部件恢复到所需的最终公差。

过程控制至关重要

渗碳的有效性完全取决于时间、温度和炉气氛的精确管理。不正确的工艺可能导致渗碳层过浅、过深(导致脆性)或在零件表面不一致。

材料适用性

渗碳专门设计用于低碳钢(通常碳含量低于0.3%)。这些钢具有坚韧的核心,但需要额外的表面硬度。将此工艺应用于中碳钢或高碳钢是无效的,并可能导致极其脆性且易开裂的零件。

为您的应用做出正确选择

当您的设计需要相互冲突的特性——表面硬度和核心韧性——而这些特性无法通过单一、均匀的材料实现时,您应该考虑渗碳。

- 如果您的主要关注点是运动部件的高耐磨性:渗碳是齿轮、凸轮轴和轴承等必须承受持续摩擦的部件的明确选择。

- 如果您的主要关注点是冲击强度和耐用性:渗碳制造的零件能够承受突然的载荷而不会断裂,同时抵抗表面损伤。

- 如果您的主要关注点是经济高效的材料选择:该工艺允许您使用廉价、易于加工的低碳钢来制造最终零件,其表面性能可媲美更昂贵、更难加工的高碳合金。

通过了解此工艺,您可以自信地指定能够提供卓越表面耐久性而不牺牲基本核心强度的部件。

总结表:

| 方面 | 关键细节 |

|---|---|

| 工艺目标 | 从一块低碳钢中创建坚硬表面和坚韧核心。 |

| 典型温度 | 850°C - 950°C (1560°F - 1740°F) |

| 关键机制 | 碳在富碳气氛中扩散到钢表面。 |

| 最终微观结构 | 坚硬的马氏体渗碳层,坚韧的铁素体/珠光体核心。 |

| 理想用途 | 齿轮、轴承、凸轮轴以及其他高磨损、高冲击部件。 |

准备好通过精确渗碳来增强您的组件了吗?该工艺的有效性取决于精确的热控制。KINTEK 专注于高性能实验室和工业炉,可提供成功渗碳所需的精确、均匀加热。无论您是从事研发还是生产,我们的设备都能确保一致的渗碳层深度和卓越的冶金效果。

立即联系我们的热处理专家,讨论我们的解决方案如何改善您的热处理结果。

图解指南