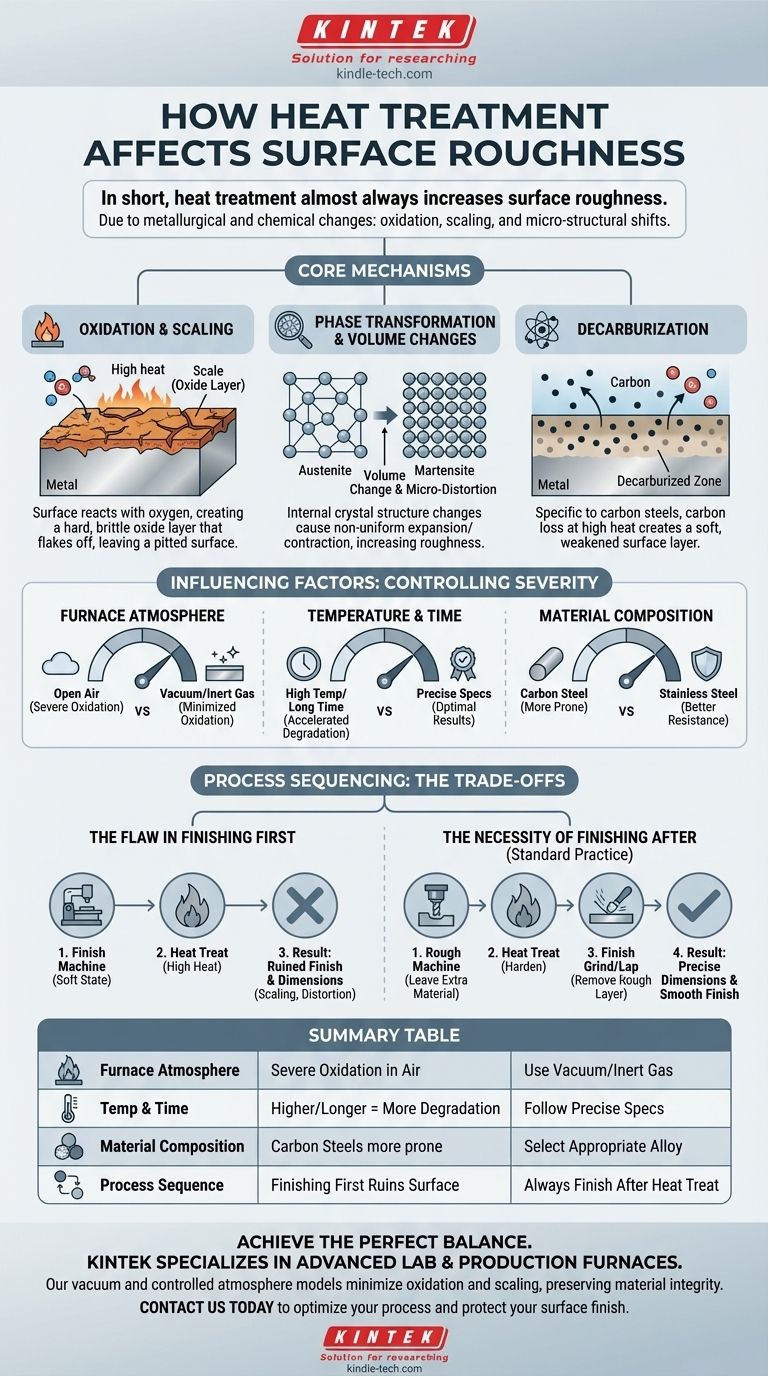

简而言之,热处理几乎总会增加表面粗糙度。 这种降级发生是因为高温会在材料表面引起冶金和化学变化,主要是通过氧化、结垢和材料结构的微观变化。因此,在热处理前光滑的零件在处理后会明显变得更粗糙。

制造中的核心挑战在于,为实现所需的心部性能(如通过热处理提高硬度)而必需的工艺往往对表面性能(如光洁度和尺寸精度)有害。因此,精密加工操作必须计划在热处理 之后 进行,而不是之前。

核心机理:为什么热处理会增加粗糙度

要控制零件的最终结果,了解热处理过程中导致表面降级的具体现象至关重要。这些不是工艺中的缺陷,而是金属加热到高温所固有的物理和化学后果。

氧化和结垢

最显著的因素,尤其是在钢材中,是表面氧化层的形成,通常称为氧化皮(scale)。

在高温下,金属表面会与炉内气氛中的氧气发生反应。这会形成一层坚硬、易碎的金属氧化物层,该层粗糙且不平整。当零件冷却时,这种氧化皮通常会剥落,留下比原始表面粗糙得多的点蚀和不规则表面。

相变和体积变化

热处理旨在改变金属的内部晶体结构,即相。例如,在钢中,加热将结构转变为奥氏体,快速冷却(淬火)将其转变为硬马氏体。

这些相变伴随着轻微的体积变化。这种膨胀和收缩不会在整个表面上完全均匀地发生,从而导致增加粗糙度的微观变形。

脱碳

特定于碳钢,脱碳是表面层中碳原子的损失。高温使碳扩散到表面并与炉内气氛反应。

这会在表面形成一层柔软、弱化的层,其性能与心部材料不同。这种现象会导致表面缺陷,并可能对耐磨性和疲劳寿命产生负面影响。

影响变化严重程度的因素

您可以通过控制热处理过程中的几个关键变量来管理表面降级的程度。

炉内气氛

炉内的气氛是最关键的控制因素。

暴露于环境空气中的炉子会导致最严重的氧化和结垢。相比之下,使用真空炉或充满惰性气体(如氩气或氮气)的可控气氛可以显著减少氧化,从而更有效地保持表面光洁度。

温度和时间

化学反应的原理也适用于此:更高的温度和更长的保温时间会加速氧化和脱碳。

遵循给定合金精确的时间和温度规范对于在实现所需心部性能的同时最大限度地减少不必要的表面影响至关重要。

材料成分

不同的金属和合金对热量的反应不同。例如,不锈钢含有铬,铬会形成一层被动的保护性氧化层,比普通碳钢更能抵抗进一步的结垢。

了解材料的具体性能是预测其表面将如何响应的关键。

理解权衡:先加工还是后加工

热处理对表面光洁度的影响在制造中产生了一个基本的顺序问题:您不能在同一个步骤中同时实现最终硬度和最终光洁度。

先精加工的弊端

在较软的退火状态下加工金属更容易、更快。然而,如果您在热处理 之前 将零件加工到最终的精确尺寸和光滑表面,该过程将毁掉您的工作。

热处理引起的结垢、变形和体积变化将破坏尺寸精度和表面光洁度。

后精加工的必要性

精密部件的普遍接受的做法是在热处理 之后 对其进行精加工。

这涉及在热处理前在零件上留出额外的材料,这一步骤称为粗加工。零件硬化后,使用二次精加工工艺,如磨削、研磨或硬车削,以去除粗糙的表面层并将零件带到最终的精确尺寸。虽然加工硬化材料更慢,需要更坚固的刀具,但这是满足严格公差的唯一方法。

如何安排您的工艺顺序

您的制造计划必须从一开始就考虑到热处理的影响。正确的顺序完全取决于组件的最终要求。

- 如果您的主要重点是高精度和精细的表面光洁度: 您的工艺必须是:粗加工,热处理,然后精磨或研磨。这是轴承、齿轮和模具的标准做法。

- 如果您的主要重点是强度而非关键的表面光洁度: 您可以采用热处理后的状态使用零件。这对于表面粗糙度不是功能性问题的结构部件很常见。

- 如果您的目标是在热处理过程中最大限度地减少表面降级: 请指定使用真空或可控气氛炉。这会增加成本,但可以显著减少后处理精加工操作中需要去除的材料量。

最终,成功的制造需要规划整个工艺链,并了解热处理是材料心部和表面的一个变革性步骤。

总结表:

| 因素 | 对表面粗糙度的影响 | 如何控制 |

|---|---|---|

| 炉内气氛 | 环境空气会导致严重的氧化/结垢。 | 使用真空或惰性气体气氛。 |

| 温度和时间 | 更高的温度和更长的时间会加速降级。 | 遵循精确的材料规范。 |

| 材料成分 | 不锈钢比碳钢更能抵抗结垢。 | 为应用选择合适的合金。 |

| 工艺顺序 | 热处理前精加工会破坏表面。 | 始终在热处理后执行精密精加工操作。 |

为您的精密部件实现心部硬度和表面光洁度的完美平衡。

正确的设备对于控制热处理结果至关重要。KINTEK 专注于先进的实验室和生产炉,包括真空和可控气氛型号,旨在最大限度地减少表面氧化和结垢。这可以保持材料的完整性并减少昂贵的后处理精加工工作。

我们的专家了解粗加工、热处理和最终精加工顺序的挑战。我们提供您的实验室确保可重复、高质量结果所需的可靠设备和耗材。

立即联系我们,讨论我们的解决方案如何优化您的热处理工艺并保护您的表面光洁度。

图解指南