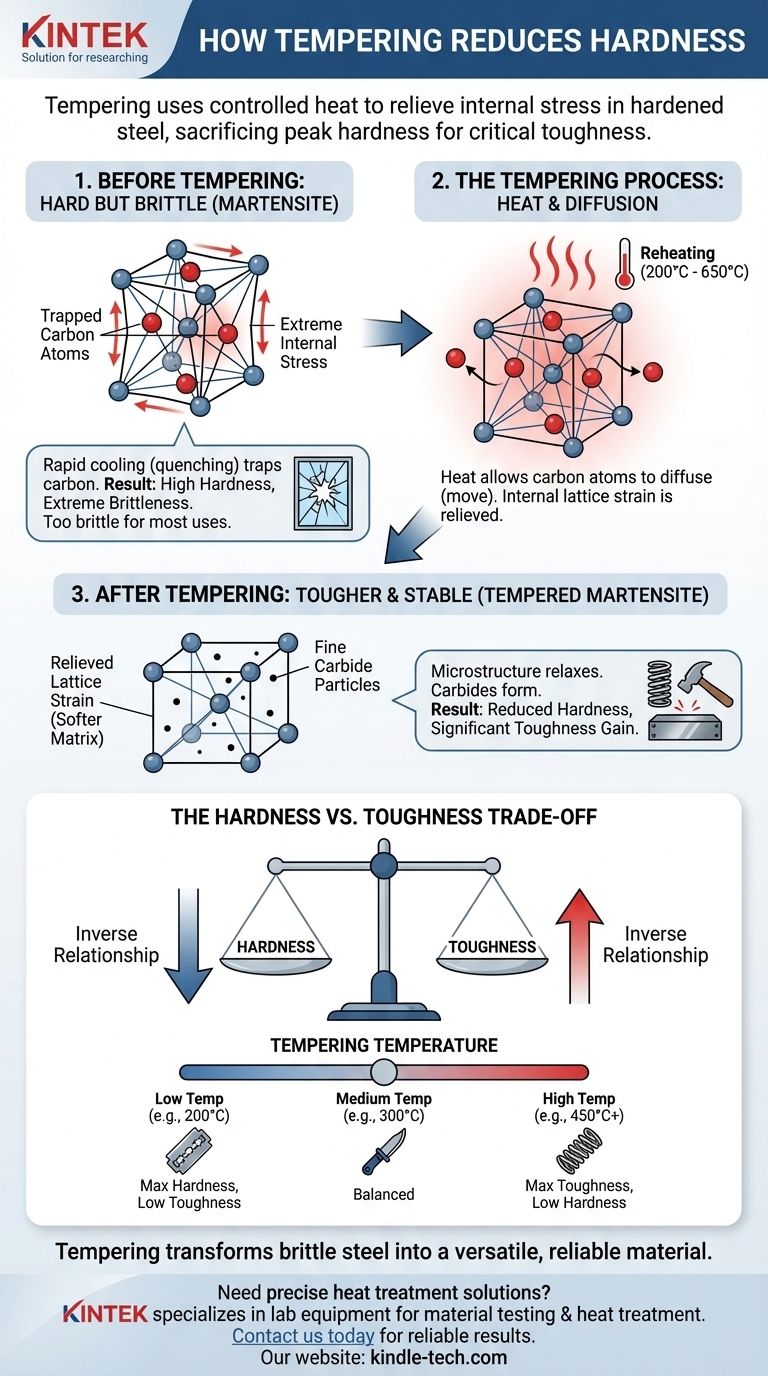

从根本上说,回火通过提供恰到好处的热量来消除淬硬钢内部巨大的内应力,从而降低硬度。这种受控的再加热使被困的碳原子得以移动,将钢的脆性、高度应变的微观结构转变为更坚韧、更稳定的结构。虽然主要目标是大幅提高韧性,但硬度的可预测降低是直接结果。

未经回火的钢,即马氏体,极硬但过于脆性,几乎不适用于任何实际用途。回火是一个必不可少的过程,它通过牺牲一定量的峰值硬度来获得耐用可靠部件所需的关键韧性。

回火前的钢状态:硬但脆

要理解回火,首先必须理解它作用的材料。钢通常在淬火(一种硬化过程)后立即进行回火。

淬火过程与马氏体

在硬化过程中,钢被加热到高温,其晶体结构变为奥氏体,这是一种可以溶解大量碳的形式。当这种热钢快速冷却(淬火)时,碳原子被困在铁晶格中。

这种快速冷却迫使奥氏体转变为马氏体,这是一种体心四方(BCT)晶体结构。

为什么马氏体如此坚硬

马氏体的决定性特征是其极端的内应力。被困的碳原子扭曲了铁晶格,阻止了晶面相互滑移。

这种对滑移(即位错运动)的抵抗,在微观层面正是硬度的定义。应力越大,材料越硬。

关键缺陷:极度脆性

这种高硬度带来了巨大的代价:极度脆性。巨大的内应力使材料表现得像玻璃一样。它对断裂的抵抗力很低,会在剧烈冲击或弯曲下破碎。

对于刀具、斧头等工具或螺栓等结构部件来说,这种脆性是一个灾难性的失效点。

回火的机制:消除内应力

回火是一种亚临界热处理,这意味着钢被重新加热到低于其会变回奥氏体的温度(通常在 200°C 到 650°C / 400°F 到 1200°F 之间)。

热量和碳扩散的作用

再加热产生的额外热能使“冻结”的碳原子最终能够在晶格中移动或扩散。这是回火的核心机制。

从应变马氏体到更软的基体

随着碳原子从其被困位置迁移出来,铁晶格的严重扭曲得以缓解。高度应变的 BCT 马氏体结构松弛成应变程度小得多的体心立方(BCC)结构,这本质上是铁素体的一种形式。

这种铁素体基体本质上比原始马氏体更软,因为其硬度的主要来源——晶格应变——已显著降低。

细小碳化物的形成

迁移的碳原子并不会消失。它们与铁原子结合形成新的、微观的碳化铁(Fe₃C)颗粒,也称为渗碳体。

最终的结构,称为回火马氏体,是一种复合材料:由细小弥散的非常坚硬的碳化物颗粒增强的较软铁素体基体。虽然这些碳化物增加了一些硬度,但消除内部晶格应力的总体效果是钢的总硬度净下降。

理解权衡:硬度与韧性

硬度和韧性之间的关系是热处理中最重要的概念。回火是故意权衡这一过程。

反比关系

对于给定的钢材,硬度和韧性通常成反比。当您回火钢以降低其硬度时,您几乎总是会增加其韧性,即材料吸收能量并变形而不发生断裂的能力。

用温度控制结果

回火温度是主要的控制变量。较高的回火温度提供更多的热能,允许更多的碳扩散,更多的应力消除,并形成更大的碳化物颗粒。

- 较低温度:导致硬度小幅下降,韧性显著提高。

- 较高温度:导致硬度大幅下降,韧性最大程度提高。

为您的目标做出正确选择

硬度和韧性的理想平衡完全取决于工具的预期应用。回火温度是专门为实现这种平衡而选择的。

- 如果您的主要关注点是极高的耐磨性和刃口保持性(例如,剃须刀片、锉刀):使用低回火温度(约 200°C / 400°F),以保持最大硬度,同时仅消除足够的应力以防止崩刃。

- 如果您的主要关注点是硬度和抗冲击性的平衡(例如,刀具、凿子、斧头):使用中等回火温度(260-340°C / 500-650°F),以获得良好的刃口保持性和承受中等冲击的韧性。

- 如果您的主要关注点是最大韧性和柔韧性(例如,弹簧、结构螺栓、剑):使用高回火温度(450°C+ / 850°F+),以牺牲显著的硬度来换取弯曲、柔韧和吸收剧烈冲击而不折断的能力。

回火将钢从一种脆性奇物转变为现代世界多功能且可靠的基础。

总结表:

| 回火温度 | 对硬度的影响 | 对韧性的影响 | 理想应用 |

|---|---|---|---|

| 低(~200°C / 400°F) | 小幅下降 | 显著增加 | 剃须刀片、锉刀 |

| 中(260-340°C / 500-650°F) | 中度下降 | 高度增加 | 刀具、凿子、斧头 |

| 高(450°C+ / 850°F+) | 大幅下降 | 最大增加 | 弹簧、剑、螺栓 |

需要为您的钢部件进行精确热处理吗?KINTEK 专注于材料测试和热处理过程的实验室设备和耗材。我们的专业知识确保您获得特定应用所需的精确硬度-韧性平衡。立即联系我们,讨论我们的解决方案如何提升您的实验室能力并提供可靠、耐用的结果。

图解指南