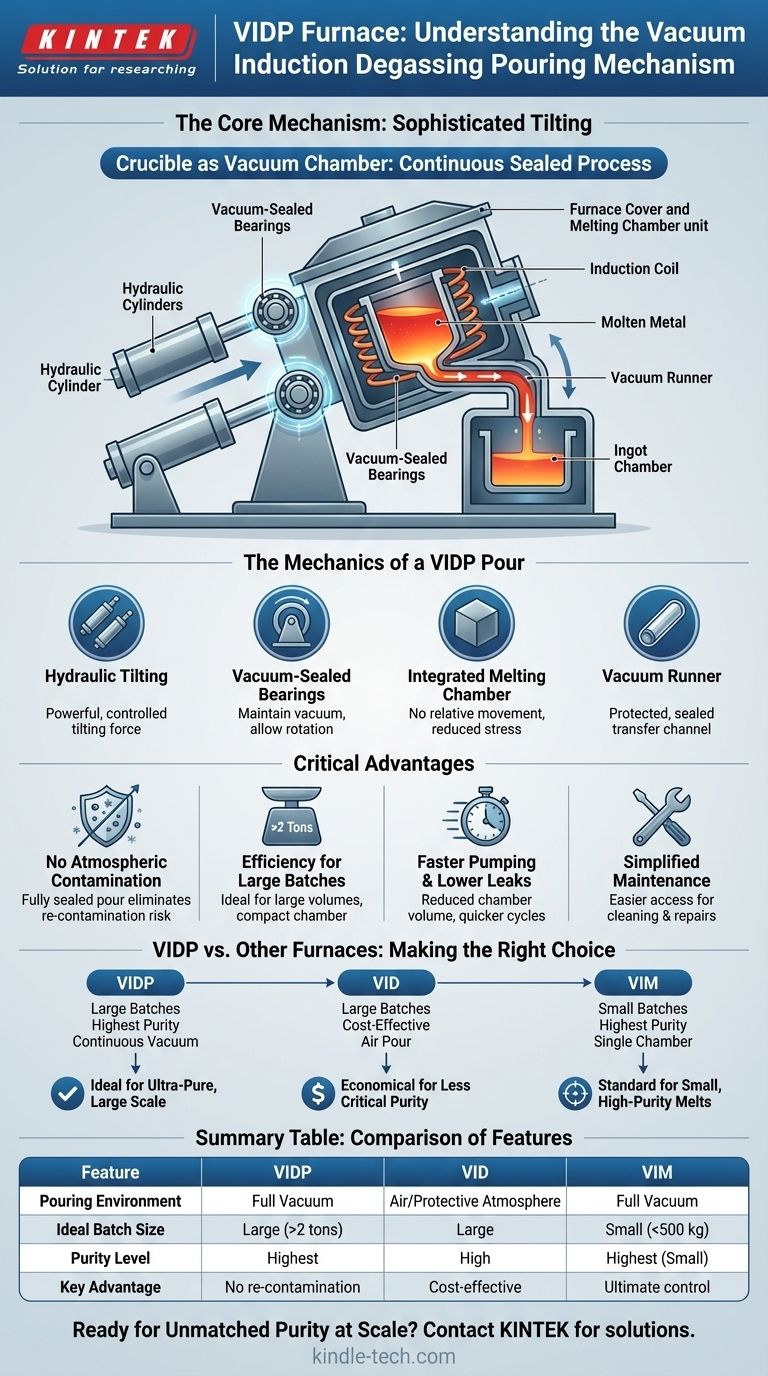

真空感应脱气浇铸(VIDP)炉的浇铸机构,其核心是一个复杂的倾斜系统。它利用两个液压缸来枢转炉盖,进而围绕特殊设计的真空密封轴承驱动整个熔炼室倾斜。这使得熔融金属能够通过密封的真空流道流入锭模室,整个过程无需打破真空。

VIDP炉的关键创新不仅仅在于倾斜运动,更在于其基本原理:坩埚本身充当真空室。这种设计确保了从熔炼、脱气到浇铸的整个过程都在不间断的真空下进行,这对于生产大量超纯金属至关重要。

VIDP浇铸的机械原理

VIDP系统的精妙之处在于它如何在执行复杂的浇铸机械动作的同时保持完美的密封。每个部件都经过精心设计,协同工作以保护精炼后的金属。

液压倾斜系统

该过程由两个强大的液压缸启动。这些液压缸连接到炉盖,提供平稳、受控地倾斜整个熔炼组件所需的力。

真空密封轴承

炉盖和熔炼室围绕专门的真空密封轴承进行枢转。这些是设计的关键,允许旋转运动,同时防止任何大气气体进入系统。这些密封的完整性至关重要。

集成熔炼室

一个关键的设计特点是,在浇铸过程中,熔炼室与感应线圈坩埚之间没有相对运动。炉盖、熔炼室和坩埚作为一个统一的整体进行倾斜。这可以防止机械应力,并确保精炼金属的旅程不受干扰。

真空流道

当炉子倾斜时,熔融金属并不会简单地溢出。它通过一个专门建造的密封通道,称为真空流道,进行流动。该流道将熔炼室直接连接到锭模室,充当一个保持真空环境的保护性传输管。

为什么这种设计具有关键优势

VIDP的浇铸机构直接解决了大规模、高纯度金属生产的核心挑战。与旧的真空炉技术相比,它提供了独特的优势。

消除大气污染

真空冶金的主要目标是去除溶解的气体,如氧气和氢气。标准的真空感应脱气(VID)炉可以在熔炼过程中实现这一点,但可能会在空气或保护性气氛中浇铸金属,重新引入污染的风险。VIDP的全密封浇铸完全消除了这种风险。

大规模批次前所未有的效率

对于超过两吨的装料重量,建造传统的真空感应熔炼(VIM)炉(其中整个设备位于一个巨大的腔室内部)变得效率低下。VIDP设计通过使坩埚本身成为紧凑的真空室来解决这个问题。

更快的抽气速度和更低的泄漏率

这种大大减小的腔室体积带来了显著的好处。真空泵可以更快地抽空这个小空间,缩短了整体生产周期。此外,较小的腔室潜在的泄漏点更少,简化了泄漏检测和维修。

简化的维护

VIDP炉紧凑且易于访问的结构使日常任务更加轻松。内部清洁更快,并且可以最小化停机时间来更换用于温度测量的热电偶等关键部件。

理解权衡:VIDP 与其他炉型

没有一种单一的技术适合所有应用。VIDP、VID 和 VIM 之间的选择完全取决于所需的纯度、批次大小和经济限制。

VIDP vs. VID(真空感应脱气)

标准的VID炉是一个更简单、更具成本效益的系统。它在熔炼和脱气方面表现出色,但缺乏VIDP的集成真空浇铸功能。它适用于纯度不是首要驱动因素,并且在浇铸过程中可以容忍一些暴露的合金。

VIDP vs. VIM(真空感应熔炼)

传统的VIM炉将坩埚和锭模置于一个大型真空室中。这是生产小批量(5-500公斤)超纯合金的黄金标准。然而,对于大批量生产,腔室尺寸在成本、抽空时间和维护方面成为主要缺点。VIDP的开发正是为了克服这种大规模生产的局限性。

为您的目标做出正确选择

选择正确的真空工艺需要清楚地了解您的最终目标。

- 如果您的主要重点是生产具有最高纯度的大批量(>2吨)合金:VIDP工艺更优越,因为它在从熔炼到浇铸的全过程中保持真空,防止任何再污染。

- 如果您的主要重点是经济高效的脱气,适用于可以承受空气浇铸的应用:标准的VID炉通过简化浇铸阶段提供了更经济的解决方案。

- 如果您的主要重点是在高度受控的环境中生产小批量(<500公斤)、高纯度的批次:传统的VIM炉,其中熔体和模具都在一个腔室中,仍然是行业标准。

理解这些不同的浇铸理念是选择最有效、最经济的技术来实现您的冶金目标的关键。

总结表:

| 特性 | VIDP炉 | VID炉 | VIM炉 |

|---|---|---|---|

| 浇铸环境 | 全真空 | 空气或保护性气氛 | 全真空 |

| 理想批次大小 | 大(>2吨) | 大 | 小(<500公斤) |

| 纯度水平 | 最高 | 高 | 最高(小批量) |

| 主要优势 | 浇铸过程中无再污染 | 经济高效的脱气 | 小批量熔炼的终极控制 |

准备好大规模实现无与伦比的金属纯度了吗?

生产大量超纯金属需要为性能和可靠性而设计的精密设备。KINTEK专注于先进的实验室设备和耗材,提供VIDP炉等解决方案,以满足现代冶金学的严苛需求。

我们的专业知识可确保您获得正确的技术,以消除污染,提高效率,并实现您的生产目标。让我们讨论如何支持您的实验室取得成功。

图解指南