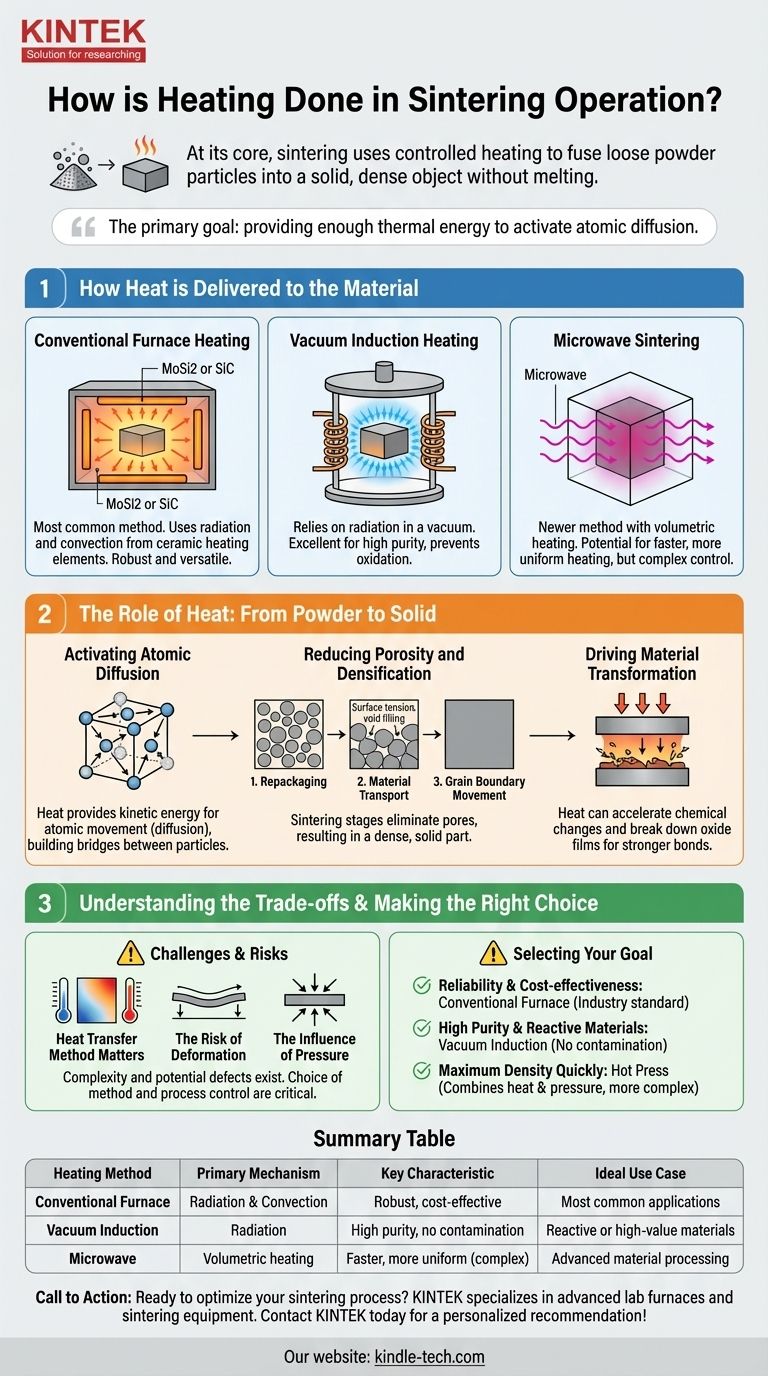

核心在于,烧结利用受控加热将松散的粉末颗粒熔合成立体致密的物体,而无需熔化材料。最常见的加热方法依赖于陶瓷加热元件的辐射和对流,而更专业的工艺则使用真空感应或微波来提供必要的能量。

具体的加热方法是次要的,主要目标是:提供足够的能量以激活原子扩散。这个过程使单个颗粒中的原子移动并结合在一起,系统地消除它们之间的空隙,从而形成一个固体块。

热量如何传递给材料

加热是烧结过程的动力。热能传递到粉末材料的方式对于获得均匀致密的最终零件至关重要。

传统炉式加热

最广泛使用的方法是将材料放置在配备高温陶瓷加热元件的炉内。

这些元件通常由二硅化钼 (MoSi2) 或碳化硅 (SiC) 等材料制成,会变得非常热,主要通过辐射和对流将热量传递给零件。这是一种稳健且广为人知的方法,适用于各种材料。

真空感应加热

在真空环境中,通过空气(对流)进行的传统传热是不可能的。相反,真空感应烧结几乎完全依赖于辐射。

加热模块或线圈围绕材料,但不接触它。它将热能直接辐射到材料表面。这种方法非常适合防止氧化或污染,因为真空会去除活性气体。

微波烧结

一种较新且不常见的方法是微波烧结。与从外向内加热的传统方法不同,微波可以穿透材料并更均匀地加热。这有可能实现更快、更均匀的加热,但它是一种更复杂的控制技术。

热的作用:从粉末到固体

施加热量不仅仅是使材料变热。它在原子层面引发了一系列物理转变,这些转变负责将松散的粉末变成坚固的固体部件。

激活原子扩散

热量提供动能,使晶体结构内的原子能够移动。这种原子扩散是烧结背后的基本机制。随着原子的迁移,它们从一个颗粒移动到另一个颗粒,有效地在间隙之间架起桥梁。

降低孔隙率和致密化

最初的粉末压坯充满了孔隙或空隙。烧结过程分阶段进行以消除这些孔隙。

首先,颗粒重新堆积成更紧密的排列。然后,在表面张力的驱动下,随着原子扩散以填充剩余的空隙,材料传输发生。在最后阶段,原子沿着晶界移动,以平滑并消除最后的内部孔隙,从而形成致密的固体零件。

驱动材料转化

热量还可以促成或加速化学和物理变化。例如,在热压中,热量和压力的结合可以分解粉末表面顽固的氧化膜。这会暴露出纯金属,从而形成更强的键合和更高的最终密度。

了解权衡和挑战

虽然加热至关重要,但它也带来了复杂性和潜在的缺陷。方法的选择和过程的控制对于成功至关重要。

传热方式很重要

热量进入零件的方式至关重要。传统炉子的表面加热有时会导致温度梯度,即零件外部比内部更热。加热模块的选择必须与材料和零件几何形状仔细匹配,以确保均匀致密化。

变形风险

在烧结温度下,材料在完全致密之前是柔软且可塑的。在这个脆弱的阶段,重力或摩擦等力可能导致零件翘曲、下垂或变形。在炉内提供适当的支撑对于保持所需的形状至关重要。

压力的影响

热压等工艺在加热的同时引入了持续的压力。这并非传统烧结。外部压力主动将颗粒压在一起,这可以加速致密化,但与无压烧结相比,也会产生不同的内应力和微观结构。

为您的目标做出正确选择

选择加热方法不仅仅是为了达到目标温度;它是为了控制材料的转化以实现特定结果。

- 如果您的主要关注点是可靠性和成本效益: 带有陶瓷加热元件的传统炉是大多数应用的行业标准和主力。

- 如果您的主要关注点是高纯度或加工反应性材料: 真空感应烧结更优越,因为它消除了可能损害材料的大气污染。

- 如果您的主要关注点是快速实现最大密度: 在热压中结合热量和压力是实现致密化的有效(尽管更复杂)途径。

最终,您选择的加热方法是您控制原子级旅程的工具,将松散的粉末转化为成品的功能部件。

总结表:

| 加热方法 | 主要机制 | 主要特点 | 理想用例 |

|---|---|---|---|

| 传统炉式 | 辐射与对流 | 坚固、成本效益高 | 最常见的应用 |

| 真空感应 | 辐射 | 高纯度,无污染 | 反应性或高价值材料 |

| 微波 | 体积加热 | 更快、更均匀(复杂) | 先进材料加工 |

准备好优化您的烧结工艺了吗? 正确的加热方法对于实现材料所需的密度、强度和纯度至关重要。KINTEK 专注于先进的实验室炉和烧结设备,包括真空和高温解决方案。我们的专家可以帮助您为您的特定材料和目标选择完美的系统。

立即联系 KINTEK 讨论您的应用并获得个性化推荐!

图解指南