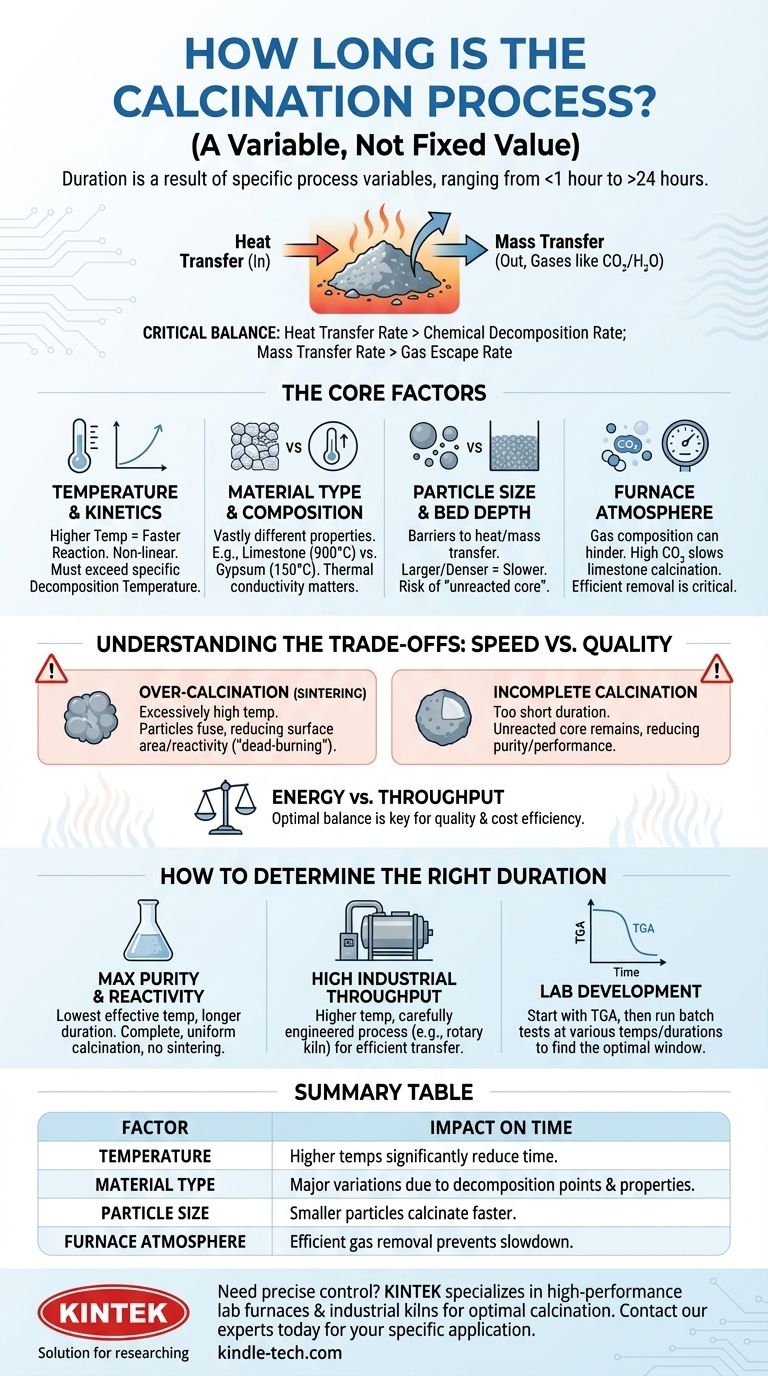

关于煅烧需要多长时间,没有单一的答案;持续时间不是一个固定值,而是特定工艺变量的结果。时间范围可以从受控实验室设置中的不到一小时到大型工业窑炉中的超过 24 小时不等,这完全取决于所使用的材料、温度和设备。

煅烧的持续时间取决于一个关键的平衡:进入材料的热量传递速率必须足以驱动化学分解,而质量传递的速率必须允许产生的气体(如 CO₂ 或 H₂O)有效逸出。

决定煅烧时间的核心因素

要控制煅烧的持续时间,您必须首先了解控制该过程的变量。所需时间是材料特性和您创造的条件的直接函数。

温度和反应动力学的作用

最显著的因素是温度。较高的温度会极大地提高分解反应的速率,从而减少所需时间。

然而,这种关系不是线性的。每种材料都有一个特定的分解温度,低于此温度,无论您等待多久,煅烧都不会发生。超过此温度才能提供打破化学键所需的能量。

材料类型和成分的影响

不同的材料具有截然不同的热性能和分解点。例如,将石灰石煅烧成石灰所需的温度(约 900°C)远高于石膏的脱水温度(约 150°C)。

材料的导热性也起着至关重要的作用。导热性差的材料需要更长的时间才能使核心达到所需的分解温度。

为什么粒度和料层深度很重要

煅烧从根本上是一个热量和质量传递过程。较大的颗粒或更深的物料层会给两者带来重大障碍。

热量必须从外部向内部渗透,气体必须从内部向外部逸出。如果停留时间太短,大而致密的颗粒可能会形成一个“未反应的核心”,导致煅烧不完全。

炉内气氛的影响

炉内气体的成分可能会帮助或阻碍该过程。

例如,在石灰石煅烧中,炉气中较高的二氧化碳 (CO₂) 分压会减慢甚至逆转反应。有效去除产生的 CO₂ 对于推动反应向前发展和减少所需时间至关重要。

理解权衡:速度与质量

仅仅追求最短的时间可能会导致产品质量和能源效率出现重大问题。了解这些权衡对于工艺优化至关重要。

过度煅烧(烧结)的风险

施加过高的温度以加快过程可能会导致烧结,即材料颗粒开始熔合。

这会降低最终产品的表面积和反应活性,这种现象被称为“死烧”。例如,死烧石灰对于许多应用来说反应性和价值要低得多。

煅烧不完全的问题

相反,对于给定的温度和粒度来说,持续时间太短将导致煅烧不完全的产品。

这会在材料中留下未反应的核心,降低最终产品的纯度和性能。当试图在不调整其他参数的情况下最大化产量时,这是一个常见问题。

平衡能耗与产量

在较高温度下缩短煅烧时间需要消耗更多的能量。任何工业过程的目标是找到停留时间与温度之间的最佳平衡,以最低的单位产品能耗实现所需的质量。

如何确定适合您工艺的正确持续时间

理想的煅烧时间完全取决于您的具体目标。没有普遍“正确”的持续时间。

- 如果您的主要重点是最大的产品反应活性和纯度:使用最低有效温度和较长的持续时间,以确保完全、均匀的煅烧而不会发生烧结。

- 如果您的主要重点是高工业产量:您可能会使用更高的温度,并且必须仔细设计工艺(例如,使用回转窑),以确保在较短时间内实现高效的热量和质量传递。

- 如果您正在实验室开发新工艺:首先进行热重分析 (TGA) 以了解材料的分解特性,然后在不同温度和持续时间下进行批次测试,以绘制最佳工艺窗口。

最终,优化煅烧时间在于精确控制温度、材料特性和设备设计之间的相互作用,以实现您期望的结果。

摘要表:

| 因素 | 对煅烧时间的影响 |

|---|---|

| 温度 | 较高的温度可显著缩短时间。 |

| 材料类型 | 不同的分解点和热性能会导致巨大差异。 |

| 粒度 | 较小的颗粒由于更好的热量和质量传递而煅烧得更快。 |

| 炉内气氛 | 有效排气对于防止反应减慢至关重要。 |

需要精确控制您的煅烧过程? KINTEK 专注于高性能实验室炉和工业窑炉,旨在实现最佳热量传递和过程控制。无论您是在实验室开发新材料还是扩大生产规模,我们的设备都能帮助您以最高效率和产品质量实现完全煅烧。立即联系我们的专家 讨论您的具体应用并找到完美的解决方案。

图解指南