从技术上讲,金属可以进行热处理的次数没有固定的限制。对于常见的钢材的淬火和回火等工艺,零件通常可以重复处理多次,前提是在每个循环之前都进行适当的准备。然而,更重要的问题不是“多少次”,而是“每次循环的累积的、通常是负面的后果是什么?”

每一次热处理循环都是改变金属性能的机会,但它也会带来不可逆的风险。真正的极限不是一个数字,而是材料降解——通过碳损失、晶粒长大或变形——使零件无法用于其预期目的的那一点。

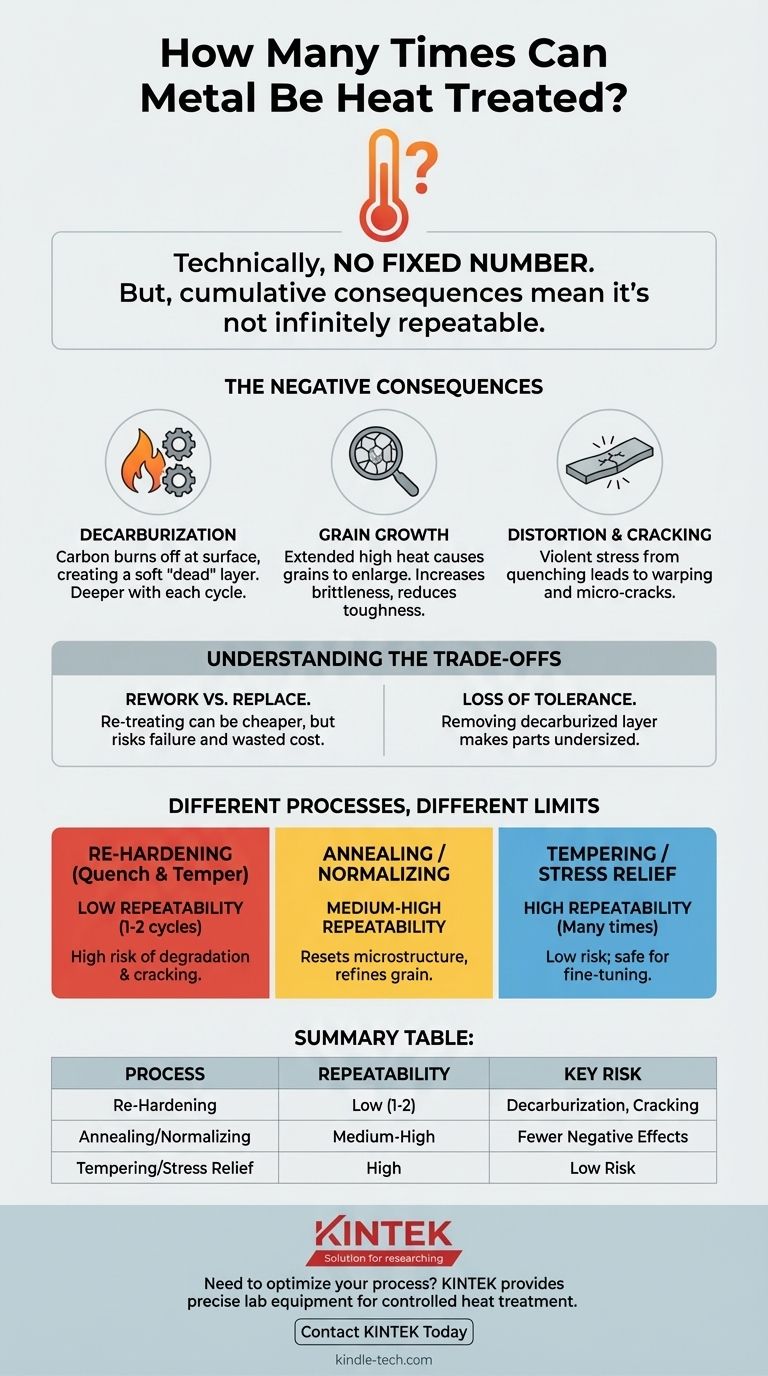

为什么热处理不能无限重复

虽然您可以重复热处理工艺的步骤,但材料本身会“记住”每一次热循环。每一次进入高温都会带来变化,并非所有变化都是有益的。

脱碳问题

在淬火温度下,钢表面上的碳会与大气中的氧气反应并烧掉。这个过程称为脱碳。

这会在表面形成一层柔软的“死层”,淬火后无法硬化。每一次后续的热处理循环都会加深这一层,需要磨掉更多的材料才能到达下面的可硬化钢。

晶粒长大的风险

钢的强度和韧性在很大程度上受其微观晶粒结构的影响。理想的钢具有细小、紧密堆积的晶粒。

将钢暴露在高温下长时间——或通过多次循环——会导致这些晶粒长大。大晶粒会导致脆性增加,并显著降低材料的韧性和抗冲击性。

变形和开裂的累积

热处理,尤其是淬火,是一个剧烈的过程,会引起巨大的内应力。加热导致膨胀,而快速冷却导致剧烈、通常不均匀的收缩。

每一次再硬化循环都会使零件再次承受这种应力。这种累积应力会增加翘曲、变形和微裂纹形成的可能性,这些微裂纹在载荷下可能导致灾难性失效。

了解权衡

决定重新处理零件是一个工程决策,有明确的成本和收益。它绝不是一个“免费”的操作。

返工与更换

主要的权衡是成本。重新处理单个复杂零件可能比从头开始制造新零件更便宜。

然而,这必须与风险进行权衡。失败的再处理可能导致零件开裂、无法使用,从而浪费了原始投资和返工成本。

表面材料和公差的损失

因为在每次硬化循环后都必须去除脱碳层,所以再处理不适用于具有严格尺寸公差的成品零件。

如果零件必须保持特定的尺寸,在再热处理后磨掉软表面可能会使其尺寸过小。

再处理的目的

风险情况会根据您为何进行再处理而变化。简单的再回火以稍微软化零件是一个低温、低风险的过程。相比之下,为了纠正一次失败的淬火而进行的全再硬化循环是一项高温、高风险的尝试。

不同的工艺,不同的限制

“多少次”的问题在很大程度上取决于所使用的具体热处理工艺。

再硬化(淬火和回火)

这是重复风险最高的工艺。它涉及在非常高的温度下奥氏体化,这会促进脱碳和晶粒长大。这应限制在尽可能少的循环次数内,通常只有一到两次纠正性尝试。

退火和正火

这些工艺通常用于“重置”材料的微观结构、软化材料以便加工或消除内部应力。由于它们涉及较慢的冷却速度,并且旨在细化晶粒结构,因此它们通常可以重复更多次,而负面影响较少。

回火和应力消除

这些是在硬化后进行低温工艺。它们的目的是降低脆性并消除应力。因为它们发生在远低于临界转变温度下,所以它们可以重复多次,而几乎不会对钢的微观结构造成损害。对零件进行多次回火以微调其最终硬度是很常见的。

为您的目标做出正确的选择

您的决定应基于对您的目标和相关风险的清晰理解。

- 如果您的主要重点是挽救一个未硬化的零件: 限制自己只进行一次经过仔细控制的再硬化循环(在完全退火之后),并准备好磨掉表面材料。

- 如果您的主要重点是软化零件以便重新加工: 您可以安全地进行多次退火循环,因为此过程的危害较小,旨在细化晶粒结构。

- 如果您的主要重点是调整已正确硬化零件的最终硬度: 您可以多次在不同温度下对零件进行再回火,因为这是一个低风险的过程,不会降解材料。

最终,将每一次热循环视为一个深思熟虑的工程决策,而不是一个简单的重复,因为它会永久改变材料。

摘要表:

| 热处理工艺 | 典型可重复性 | 重复的关键风险 |

|---|---|---|

| 再硬化(淬火和回火) | 低(1-2 次纠正性循环) | 脱碳、晶粒长大和开裂的高风险 |

| 退火/正火 | 中高 | 负面影响较少;旨在细化晶粒结构 |

| 回火/应力消除 | 高(多次) | 低风险;可安全地微调硬度和消除应力 |

需要优化您的热处理工艺并保护您宝贵的金属零件吗?

每一个循环都是影响材料完整性的关键决策。在 KINTEK,我们专注于提供您进行受控、可重复的热处理所需的精确实验室设备和耗材。无论您是进行淬火、退火还是回火,我们的解决方案都能帮助您获得一致的结果,同时最大限度地减少材料降解。

让我们专业的知识帮助您为您的实验室需求做出正确的选择。立即联系 KINTEK 进行咨询!

图解指南