虽然没有官方的、普遍一致的数字,但淬火方法最好通过其过程和所用介质来理解。关键不在于记住一个列表,而在于理解每种技术如何控制冷却速率,以在材料(主要是钢)中实现特定的金相特性。常见的方法包括直接淬火、中断淬火、选择性淬火和喷雾淬火,每种方法都有其独特的工程目的。

淬火的核心原理不仅仅是快速冷却,而是受控冷却。选择哪种方法是实现最大硬度与最小化内应力、变形和开裂风险之间的一种刻意权衡。

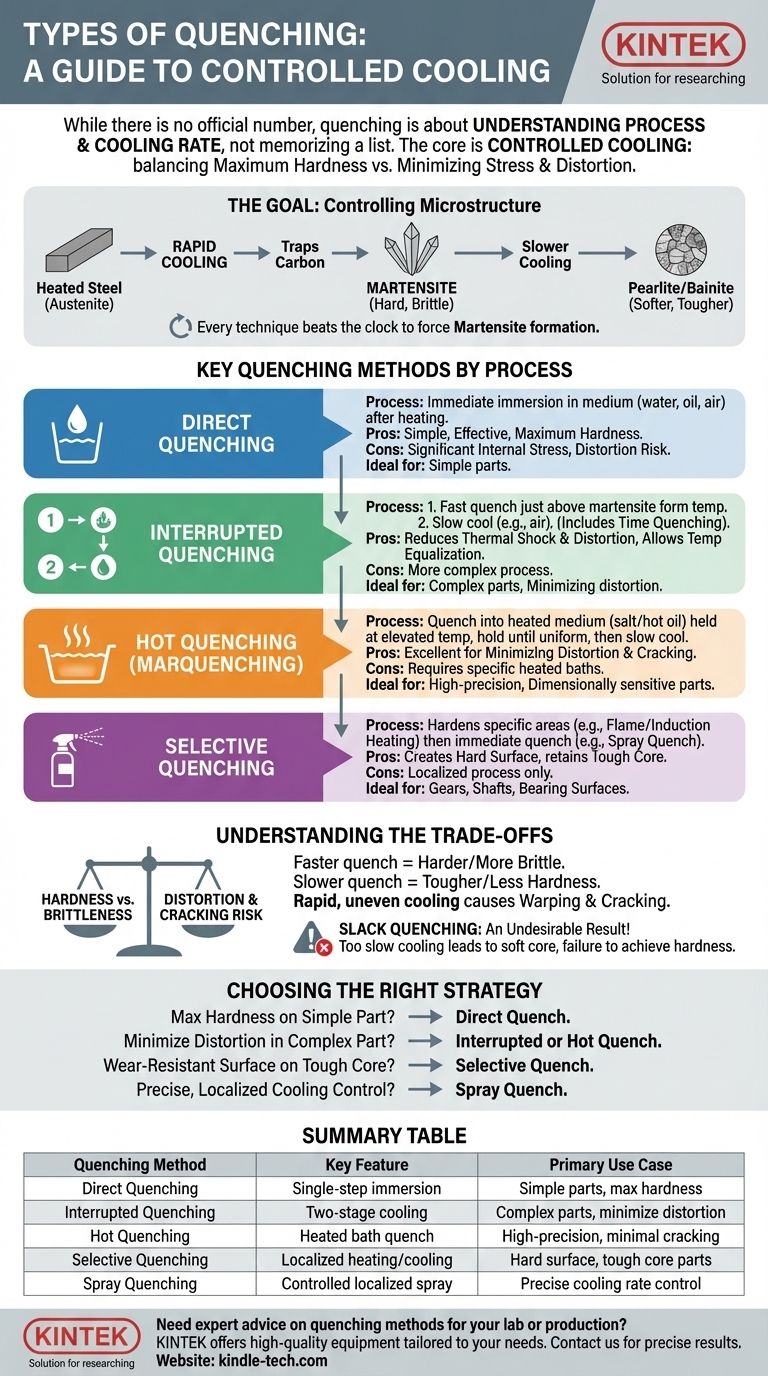

淬火的目的:控制微观结构

在对类型进行分类之前,了解“为什么”至关重要。当钢材加热到奥氏体化温度时,其晶体结构会发生变化。淬火的目的是使其冷却得足够快,以至于它不能恢复到较软的预热结构。

促使马氏体转变

快速冷却会将碳原子困在铁晶格中,形成一种坚硬、脆性、针状的结构,称为马氏体。这就是淬火钢获得其标志性硬度和强度的原因。

较慢的冷却会导致钢材形成较软的结构,如珠光体或贝氏体。因此,每种淬火技术都是一种“与时间赛跑”,以促使马氏体形成。

按过程划分的关键淬火方法

各种淬火类型最好按用于控制冷却曲线的过程来分组。

直接淬火

这是最直接的方法。零件在加热或热加工(例如锻造)后立即在淬火介质(如水、油或空气)中冷却。它简单有效,但可能会引入显著的内应力。

中断淬火

这是一种两阶段过程,旨在减少热冲击和变形。零件首先在快速介质中淬火到略高于马氏体开始形成的温度。然后将其取出,在第二种介质(如空气)中缓慢冷却。

这种暂停允许零件表面和芯部之间的温度均衡,从而在最终的、脆性的马氏体转变发生之前大大降低应力。时间淬火是一种中断淬火形式,其中零件在初始淬火剂中保持精确控制的时间。

热淬火

也称为马氏体分级淬火或控温淬火,这涉及将零件淬火到保持在较高温度的介质中,通常是熔融盐或热油浴。零件在该温度下保持,直到其内部温度均匀,然后在大气中缓慢冷却。

与中断淬火一样,这种方法非常适合减少复杂或尺寸敏感零件的变形和开裂。

选择性淬火

此方法仅硬化组件的特定区域。火焰淬火或感应淬火等技术仅加热零件表面的一个部分,然后立即淬火,通常通过喷雾淬火。

这使得零件的芯部保持韧性和延展性,同时形成坚硬、耐磨的表面。这常用于齿轮、轴和轴承表面。

理解权衡

选择淬火方法永远不是要找到“最好”的方法,而是要找到最适合材料和预期结果的方法。

硬度与脆性的困境

更快的淬火会产生更硬、更马氏体的结构。然而,这也增加了脆性。剧烈的用水或盐水淬火会产生极高的硬度,但也会产生极高的内应力,使零件容易开裂。较慢的油淬可能会导致硬度略低,但韧性明显更高。

变形和开裂的风险

快速、不均匀的冷却引起翘曲和开裂的主要原因。零件表面冷却和收缩的速度远快于其核心,从而产生巨大的内部张力。像中断淬火和热淬火这样的方法就是专门设计用来对抗这种问题的,它们允许在最终转变发生之前温度达到均衡。

什么是松弛淬火?

“松弛淬火”(Slack Quenching)不是你选择的过程,而是一种不良的结果。当冷却速度太慢,无法使零件的芯部完全转变为马氏体时,就会发生这种情况。这会导致“松弛”或较软的芯部,无法在组件的整个横截面中实现所需的硬度。

选择正确的淬火策略

您的选择完全取决于组件的材料、其几何形状及其预期应用。

- 如果您的主要重点是简单零件的最大硬度:在水或盐水等快速介质中进行直接淬火通常就足够了。

- 如果您的主要重点是复杂零件的最小化变形:中断淬火或热淬火是管理热应力的更优选择。

- 如果您的主要重点是在坚韧的芯部上形成耐磨表面:选择性淬火是完成此任务的指定方法。

- 如果您需要精确的局部冷却控制:喷雾或雾化淬火比简单的浸没更能控制冷却速率。

最终,有效的淬火是在实现所需的金相特性与保持零件的物理完整性之间取得平衡。

摘要表:

| 淬火方法 | 关键特征 | 主要用例 |

|---|---|---|

| 直接淬火 | 单步浸入介质(水、油) | 需要最大硬度的简单零件 |

| 中断淬火 | 两阶段冷却以减少应力 | 最小化变形至关重要的复杂零件 |

| 热淬火(马氏体分级淬火) | 淬火到加热的浴中(盐、油) | 开裂风险最小的高精度零件 |

| 选择性淬火 | 局部加热和冷却(例如火焰淬火) | 需要坚硬表面和坚韧芯部的零件(齿轮、轴) |

| 喷雾淬火 | 通过喷嘴进行受控的局部冷却 | 需要精确控制冷却速率的应用 |

需要专家建议,为您的实验室或生产需求选择正确的淬火方法?在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以满足您的材料加工挑战。无论您是从事热处理研究、质量控制还是生产硬化,我们的团队都可以帮助您选择正确的工具,以实现精确的结果。立即联系我们,讨论我们的解决方案如何增强您的工艺,并确保您的钢制部件获得一致的高质量结果。

图解指南