从根本上说,感应熔炼炉的耗电量不是一个单一的固定数值。它是一个可变数字,完全取决于待加热金属的质量、金属的类型、目标温度以及熔炉系统的整体效率。一台加热铝至熔点的较小型熔炉,其能耗将远低于熔炼数吨钢材的大型熔炉。

不要将感应熔炼炉的消耗视为固定的千瓦时额定值,而应将其视为其需要执行的工作的直接函数。了解关键变量——质量、材料和温度变化——是准确估算其能耗和运行成本的唯一方法。

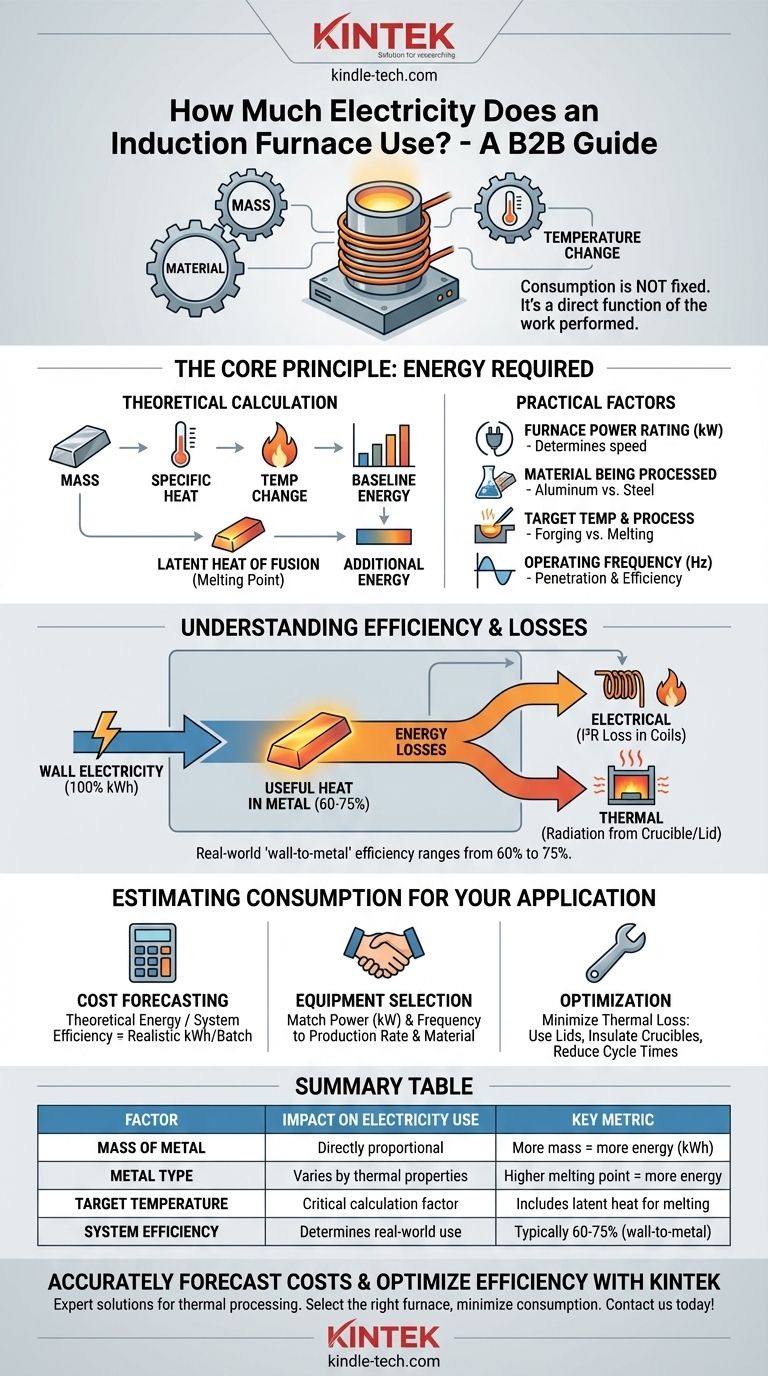

核心原理:完成任务所需的能量

感应熔炼炉的工作是将能量传递给金属以提高其温度。所需能量的多少由基本物理定律决定,而非熔炉本身。

基本计算

加热金属所需的理论最低能量是根据其特性计算得出的。关键因素是材料的质量、其比热容(将 1 公斤升高 1°C 所需的能量)以及所需的温度变化。

仅考虑加热金属而不熔化时,基准能量的确定是在考虑任何熔炉效率低下之前进行的。

熔化所需增加的能量

如果目标是熔化金属,则需要大量的额外能量。这被称为熔化潜热。这是在不进一步提高温度的情况下,打破金属键并将材料从固态转变为液态所需的能量。

决定功耗的关键因素

理论能量需求只是起点。实际的用电量由与熔炉和工艺相关的几个实际因素决定。

熔炉功率额定值 (kW)

熔炉的功率额定值(以千瓦 (kW) 为单位)决定了其输送能量的速度。一台 1,000 kW 的熔炉每小时消耗的电量将多于 100 kW 的熔炉,但它也会快得多地完成加热任务。

加工材料

不同金属的热性能差异很大。例如,熔化一吨铝比熔化一吨钢所需能量少得多,因为钢的熔点高得多,且比热容不同。

目标温度和工艺

最终目标决定了总能量输入。锻造用钢材加热(例如加热到 1200°C)所需的能量少于将其完全熔化(例如加热到 1650°C),因为熔化过程涉及额外的熔化潜热。

工作频率

感应熔炼炉在一定频率范围内工作(通常为 150 Hz 至 8000 Hz)。选择的频率会影响电磁场与金属的耦合方式。较低的频率可以更深入地穿透以熔化大块金属,而较高的频率更适合表面加热或小型部件,这会影响能量传输的整体效率。

理解权衡:效率和热损失

您被计费的电量总是高于实际被金属吸收的理论能量。这种差异是由于系统效率低下和热量损失造成的。

电气效率

感应线圈消耗的所有电能并非都转化为金属中有用的热能。由于电阻,一些能量会以热量的形式损失在铜线圈内部。这被称为I²R 损耗。现代电源效率很高,但一些损耗是不可避免的。

热效率

这是能量损失的最大来源。热金属和坩埚会不断地向周围环境辐射热量。绝缘质量、是否使用盖子以及金属在高温下停留的总时间等因素直接影响浪费了多少能量。

整体系统效率

综合电气和热损失,感应熔炼炉的“壁到金属”效率通常在 60% 到 75% 之间。这意味着您购买的每 100 kWh 电力中,只有 60-75 kWh 实际用于加热和熔化金属。

估算您的应用消耗

要从理论转向实际估算,您必须考虑您的具体操作目标。

- 如果您的主要关注点是成本预测: 计算理论上需要的能量(质量 x 比热容 x 温度变化 + 潜热),然后除以预期的系统效率(例如 0.70),以得出每个批次的实际千瓦时消耗量。

- 如果您的主要关注点是选择新设备: 将熔炉的功率额定值 (kW) 和频率与您所需生产率和将要加工的特定金属相匹配。

- 如果您的主要关注点是优化现有熔炉: 集中精力减少热损失。使用绝缘良好的坩埚,确保加热过程中始终盖上盖子,并优化循环时间以减少熔炉保持金属处于高温状态的时间。

通过从简单的“多少”问题转向对“为什么”的深入理解,您可以准确预测成本并优化您的整个加热过程。

摘要表:

| 因素 | 对用电量的影响 | 关键指标 |

|---|---|---|

| 金属质量 | 成正比 | 质量越大 = 能量 (kWh) 越多 |

| 金属类型 | 因热性能而异 | 熔点越高 = 能量越多 |

| 目标温度 | 对能量计算至关重要 | 熔化时包括熔化潜热 |

| 系统效率 | 决定实际消耗量 | 通常为 60-75%(壁到金属) |

准确预测您的感应熔炼炉能源成本并优化您实验室的效率。 KINTEK 专注于实验室设备和耗材,为贵实验室的热处理需求提供专业的解决方案。我们的团队可以帮助您选择合适的熔炉并优化您的工艺,以最大限度地减少电力消耗。立即联系我们进行个性化咨询!

图解指南