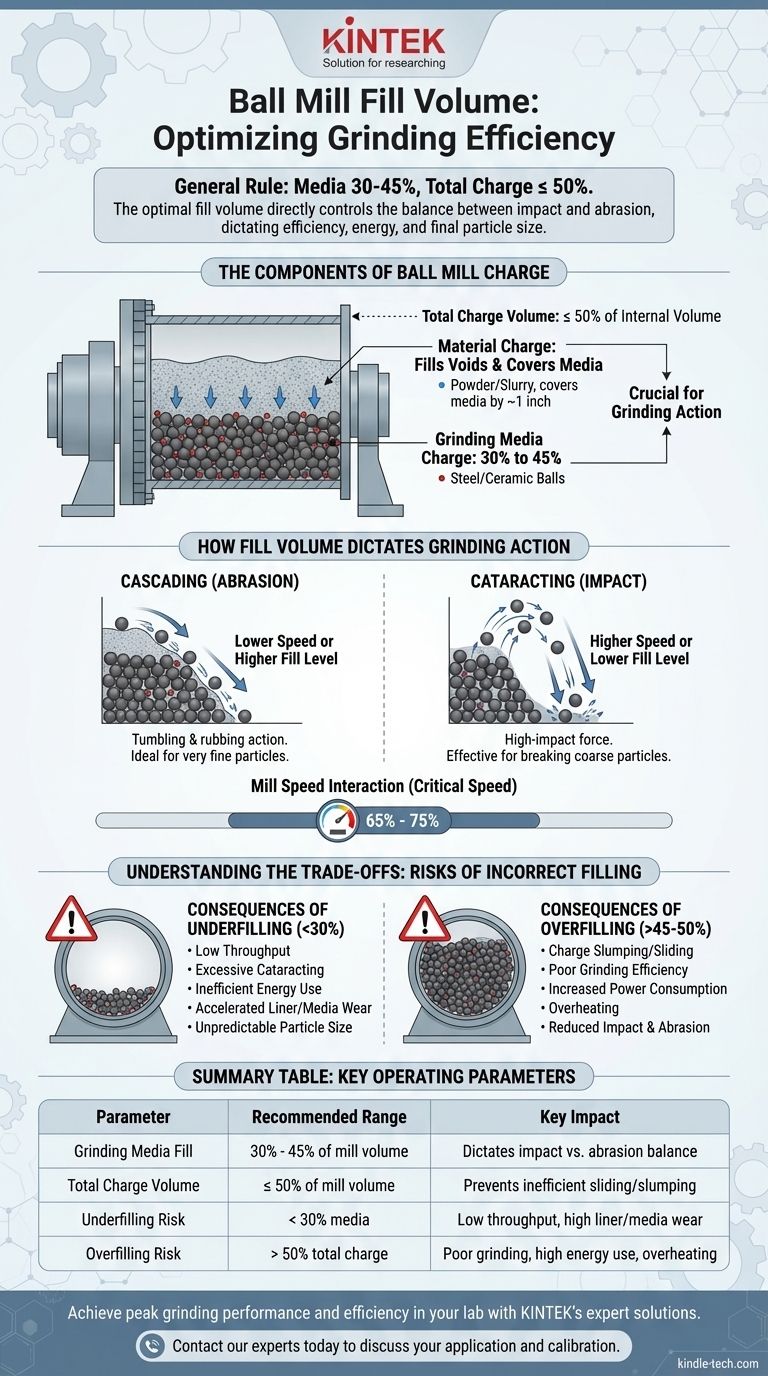

一般来说,研磨介质应填充球磨机内部体积的30%到45%。被研磨的物料(料浆)随后填充介质之间的空隙。介质和物料的总量不应超过磨机容量的50%,以确保适当的研磨作用。

最佳填充量不是一个单一的数字,而是一个关键的操作参数。它直接控制冲击和磨损之间的平衡,进而决定研磨效率、能耗和产品的最终粒度。

球磨机装料的组成部分

要了解总填充量,您必须首先区分其两个主要组成部分:研磨介质和物料。

研磨介质装料

研磨介质(钢球、陶瓷球或棒)是粉碎的主要工具。它们所占的体积是最关键的变量。

这种介质装料通常保持在磨机净内部体积的30%到45%之间。这个范围为介质有效提升和下落提供了所需的空间。

物料装料

物料装料是您打算研磨的粉末或浆料。其体积由研磨介质决定。

物料应完全填充研磨球之间的空隙,并稍微覆盖它们,大约一英寸。这确保了研磨能量被传递给物料,而不是浪费在介质与介质或介质与衬板的接触上。

总装料体积

结合起来,介质和物料的总量理想情况下不应超过磨机内部体积的50%。超过这个量会严重阻碍研磨过程。

填充量如何决定研磨作用

磨机的填充百分比直接决定了内部的机械作用。这种作用是填充水平和磨机速度的函数。

级联效应与抛落效应

在较低的磨机速度或较高的填充水平下,装料倾向于级联。球沿着装料面滚动,产生摩擦和磨损作用,非常适合生产极细颗粒。

在较高的磨机速度或较低的填充水平下,装料开始抛落。球被抛向空中并自由下落,产生高冲击力,能有效快速地破碎粗颗粒。

磨机速度的作用

填充量不能孤立地考虑。它与磨机的转速协同作用,通常表示为临界速度的百分比。

临界速度是介质会离心、粘附在磨机衬板上并停止所有研磨的理论速度。大多数磨机以该速度的65%到75%运行。调整填充水平可以使您在此最佳速度范围内微调是获得级联效应还是抛落效应。

了解权衡:不正确填充的风险

偏离最佳填充范围会给您的操作和设备带来显著的低效率和风险。

填充不足的后果

磨机填充不足(介质低于30%)会留下过多的空隙。这减少了研磨事件的数量,大大降低了产量。

它还会促进过度抛落,导致介质直接冲击磨机衬板。这会导致能源使用效率低下,介质和衬板的磨损加速,以及粒度分布的可预测性降低。

填充过度的后果

磨机填充过度(总容积超过45-50%)同样有害。装料变得过于紧密,无法正常提升和下落。

装料不是级联或抛落,而是仅仅滑动或塌陷。这会抑制冲击和磨损,导致研磨效率极差。功耗显著增加,但没有相应的有效功增加,通常会导致过热。

优化您的磨机装料:实用指南

理想的装料量取决于您的物料、设备和生产目标。使用以下原则作为优化的起点。

- 如果您的主要目标是粗物料的最大产量:从较低的介质装料量(约30-35%)和正常范围的较高速度(临界速度的70-75%)开始,以促进高冲击抛落。

- 如果您的主要目标是获得非常精细的最终产品:使用较高的介质装料量(约40-45%)和稍低的速度(临界速度的65-70%),以最大限度地发挥级联的磨损作用。

- 如果您的主要目标是能源效率:从中等介质装料量(35-40%)开始并进行测试。测量功耗与产品产量,以找到在最低比能耗下实现目标粒度的最佳点。

最终,理想的填充量是通过仔细、系统地测试和观察您的特定过程来确定的。

总结表:

| 参数 | 推荐范围 | 主要影响 |

|---|---|---|

| 研磨介质填充量 | 磨机体积的30% - 45% | 决定冲击与磨损的平衡 |

| 总装料体积 | ≤ 磨机体积的50% | 防止低效的滑动/塌陷 |

| 填充不足风险 | < 30% 介质 | 产量低,衬板/介质磨损高 |

| 填充过度风险 | > 50% 总装料 | 研磨不良,能耗高,过热 |

在您的实验室中实现最佳研磨性能和效率。正确的球磨机填充量对于您的特定材料和目标至关重要。KINTEK 专注于实验室设备和耗材,提供专家解决方案以优化您的研磨过程。立即联系我们的专家,讨论您的应用并确保您的设备已校准以取得成功!

图解指南