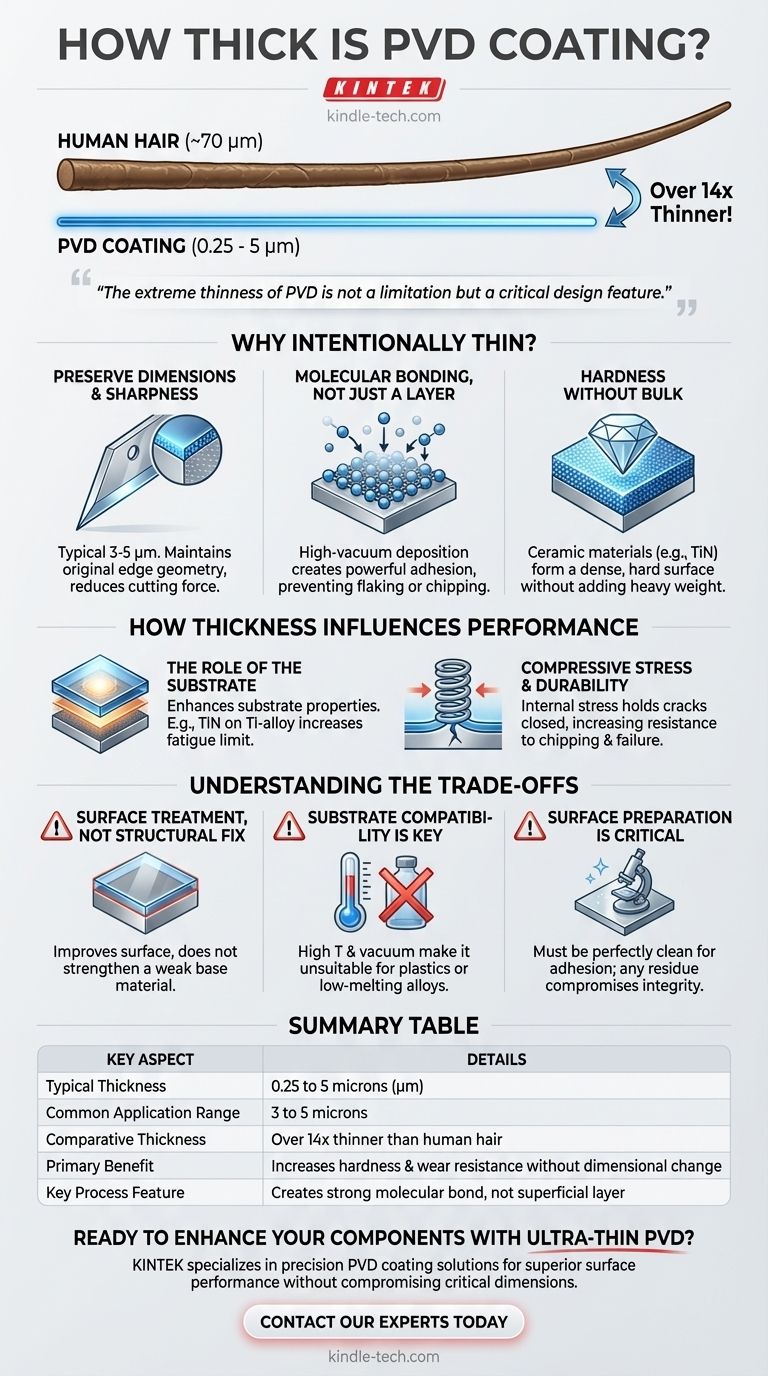

在大多数技术应用中,物理气相沉积(PVD)涂层非常薄。典型厚度范围为0.25至5微米(μm),许多应用落在3至5微米范围内。作为参考,一根人类头发的厚度约为70微米,这使得PVD涂层比头发薄14倍以上。

PVD的极致薄度并非限制,而是一个关键的设计特征。它可以在不改变零件精确尺寸、重量或锋利度的情况下,显著提高表面硬度和耐磨性。

PVD涂层为何刻意做薄

PVD涂层的价值在于它能够在分子层面上从根本上改变组件的表面特性。其薄度对于在不产生负面副作用的情况下实现这一点至关重要。

保持关键尺寸和锋利度

对于精度至关重要的组件,例如切削工具、刀片或医疗器械,任何增加的厚度都可能破坏其功能。

薄PVD涂层,通常只有3-5微米,在保持刀片原始锋利度的同时,增加了巨大的硬度和润滑性。这减少了使用过程中的切削力和热量产生。

分子键合,而非仅仅一层

PVD不同于喷漆。它是一种高真空沉积工艺,其中固体材料被汽化,然后原子逐个沉积到基底上。

这种方法通常在250°C到750°C的温度下进行,形成强大的分子键合。结果是涂层具有极高的附着力,不会剥落或碎裂。

在不增加体积的情况下实现硬度

PVD涂层令人难以置信的硬度来自于所使用的材料,这些材料通常是氮化钛(TiN)等陶瓷。

这些材料形成致密、坚硬的表面,保护底层材料免受磨损和侵蚀。保护作用来自于材料固有的特性,而不是来自厚重的一层。

厚度如何影响性能

虽然涂层很薄,但它对组件的耐用性和功能有着深远的影响。它与所应用的材料协同作用。

基底的作用

PVD涂层的性能由底层材料,即基底决定。涂层增强了基底的特性,而不仅仅是覆盖它们。

例如,将氮化钛(TiN)涂层应用于高性能钛合金(Ti-6Al-4V)可以提高其疲劳极限和耐久性,使整个零件更加坚固。

压应力和耐久性

PVD工艺在冷却时会在涂层中产生压应力。这种内应力是一个显著的优势。

它有助于将微观裂纹聚合在一起,防止它们生长和扩散。这使得PVD涂层零件,特别是用于断续切削(如铣削)的工具,更能抵抗崩刃和失效。

耐腐蚀和耐高温性

沉积膜具有高度的耐腐蚀、抗氧化和耐高温性。这种薄薄的屏障有效地将基底与环境因素隔离开来,否则这些因素会导致其降解。

理解权衡

PVD是一项强大的技术,但其有效性取决于对其预期用途和局限性的理解。

它是一种表面处理,而非结构修复

PVD涂层显著改善了表面特性,如硬度和耐磨性。然而,它不会改变基底的整体特性。

它不会使脆弱或柔软的基材在结构上变得更坚固。在涂层应用之前,组件的核心强度必须适合其应用。

基底兼容性是关键

该工艺涉及高温和高真空。这使得PVD不适用于无法承受这些条件的材料,例如许多塑料或低熔点合金。

表面准备至关重要

PVD涂层的高附着力键合只能在完美清洁、光滑且无污染的表面上实现。基底上的任何缺陷或残留物都会损害涂层的完整性并导致失效。

为您的应用做出正确选择

理想的厚度和涂层材料完全取决于您的目标。

- 如果您的主要关注点是精度和锋利度(例如,切削工具、医疗器械):PVD的超薄特性是一个主要优势,在增加硬度的同时保持关键的刃口几何形状。

- 如果您的主要关注点是耐用性和耐磨性(例如,手表壳、枪械、五金件):PVD以薄而轻的形式显著提高了表面硬度和耐腐蚀性。

- 如果您的主要关注点是特定的装饰性表面处理(例如,珠宝、建筑固定装置):该工艺允许实现各种耐用、鲜艳的颜色和纹理,而不会增加可感知的厚度或重量。

最终,PVD涂层受控的薄度是增强材料表面性能而不损害其基本设计的关键。

总结表:

| 关键方面 | 详情 |

|---|---|

| 典型厚度 | 0.25至5微米(µm) |

| 常见应用范围 | 3至5微米 |

| 相对厚度 | 比人类头发(约70 µm)薄14倍以上 |

| 主要益处 | 在不改变零件尺寸的情况下增加表面硬度和耐磨性 |

| 关键工艺特征 | 形成强大的分子键合,而非仅仅一层表面层 |

准备好通过耐用、超薄的PVD涂层增强您的组件了吗?

KINTEK专注于精密实验室设备和耗材,为从医疗器械到切削工具等行业提供先进的PVD涂层解决方案。我们的涂层提供卓越的表面硬度、耐腐蚀性和使用寿命,同时不影响您零件的关键尺寸。

立即联系我们的专家,讨论我们的PVD涂层服务如何解决您特定的磨损和性能挑战。

图解指南