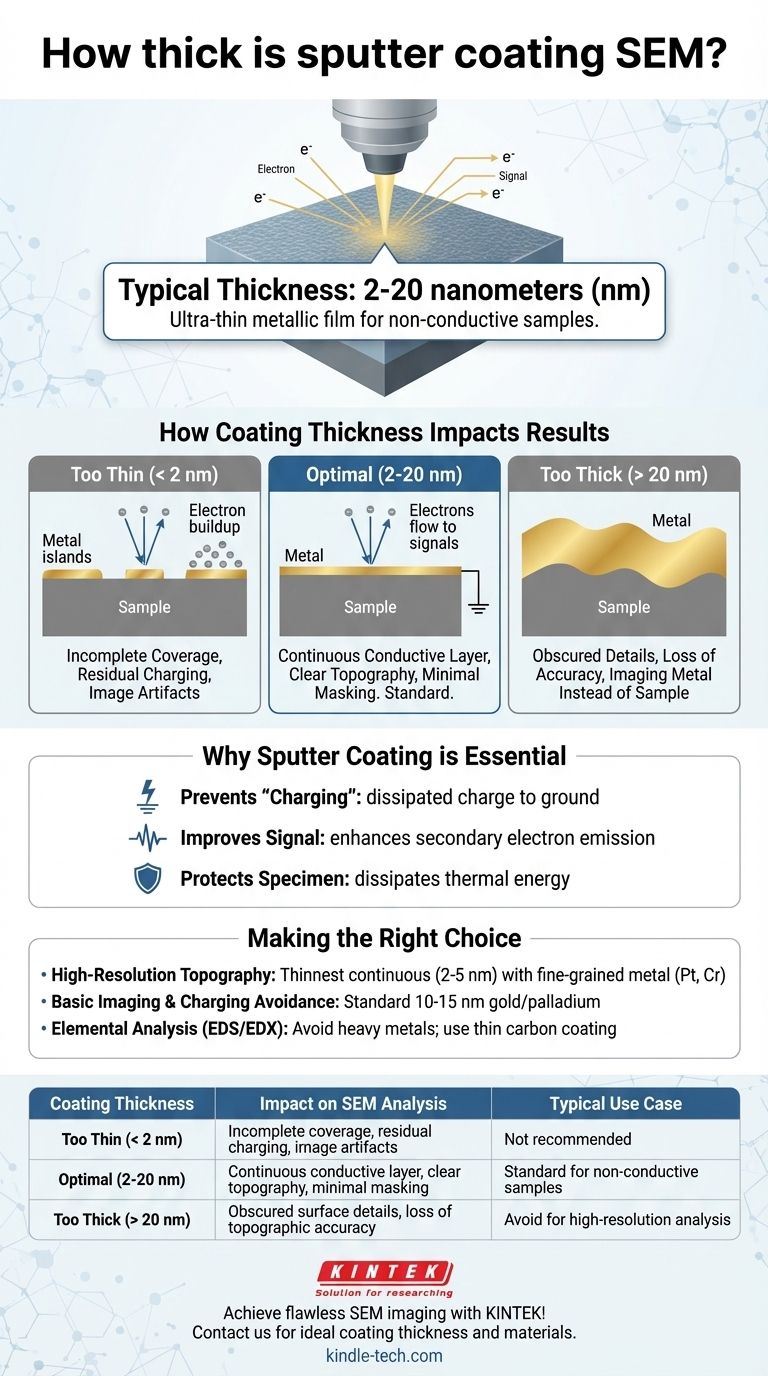

在扫描电子显微镜 (SEM) 中,溅射镀膜的典型厚度介于 2 到 20 纳米 (nm) 之间。这种超薄金属膜应用于非导电或导电性差的样品,以防止电荷累积并提高图像质量,从而在电子束下提供稳定清晰的样品表面视图。

溅射镀膜的核心原则是施加尽可能薄的导电层,该层能有效耗散电荷,同时不遮盖样品真实的表面形貌。目标是干预,而非改变。

为什么溅射镀膜对非导电样品至关重要

溅射镀膜解决了电子束与绝缘材料相互作用时产生的基本物理问题。没有它,通常无法获得清晰、稳定的图像。

“荷电”问题

当 SEM 的高能电子束撞击非导电样品时,电子没有接地路径。它们会积聚在表面。

这种负电荷的累积,称为样品荷电,会使入射电子束偏转并扭曲发射信号,导致图像出现亮斑、条纹和细节丢失。

改善信号以获得更好的图像

溅射镀膜的金属层提供了一条有效的导电路径,使多余的电荷能够耗散到接地的 SEM 样品台上。

此外,金和铂等重金属是二次电子的优良发射体——二次电子是 SEM 中用于创建形貌图像的主要信号。这种镀膜增强了信噪比,产生更锐利、更详细的图像。

保护样品

电子束将大量能量传递到非常小的区域,这可能对脆弱的生物或聚合物样品造成热损伤。

导电金属镀膜有助于将热能从撞击点散发出去,保护样品的精细结构不被电子束改变或破坏。

镀膜厚度如何影响您的结果

2-20 nm 的范围并非随意设定。具体的厚度是一个关键参数,直接影响分析的质量和准确性。

“太薄”的问题

过薄的镀膜(通常低于 2 nm)可能无法形成连续、均匀的薄膜。相反,它可能形成不连续的金属“岛屿”。

这种不完整的覆盖无法提供一致的接地路径,导致残留荷电和图像伪影,从而违背了镀膜的目的。

“太厚”的问题

随着镀膜厚度的增加,它开始遮盖样品固有的表面特征。过厚的镀膜会掩盖细微的细节,如孔隙、晶界或纳米颗粒。

此时,您不再是成像样品本身,而是它的金属铸件。这会显著降低形貌分析的准确性。

找到最佳平衡

理想的镀膜是尽可能薄且保持完全连续和导电的层。这种平衡确保了电荷耗散,同时最大限度地减少了对样品真实表面的任何遮盖,这就是 2-20 nm 范围成为行业标准的原因。

了解溅射镀膜的权衡

虽然必不可少,但溅射镀膜是一种干预技术。认识到其缺点对于准确的数据解释至关重要。

遮盖的表面特征

任何镀膜,无论多薄,都会在真实表面之上增加一层。对于纳米级特征的超高分辨率成像,即使是几纳米的金也可能改变感知的形貌。

成分数据丢失

溅射镀膜从根本上损害了元素分析,例如能量色散 X 射线光谱 (EDS/EDX)。

镀膜材料(例如金、铂)将在 EDS 光谱中产生强信号,这可能与实际样品中元素的信号重叠并掩盖它们。这通常被称为原子序数对比度的损失。

需要仔细校准

实现特定厚度并非自动过程。它需要针对每种特定材料和样品类型,仔细校准和优化镀膜时间、电流和腔室压力等参数。

为您的分析做出正确选择

您的分析目标应决定您的镀膜策略。理想的方法是平衡导电性需求和数据保真度需求。

- 如果您的主要关注点是高分辨率表面形貌: 目标是使用铂或铬等细晶粒金属,获得尽可能薄的连续镀膜(例如 2-5 nm),以最大限度地减少伪影。

- 如果您的主要关注点是基本成像和避免荷电: 标准的 10-15 nm 金或金/钯镀膜是可靠且经济高效的选择,适用于各种样品。

- 如果您的主要关注点是元素分析 (EDS/EDX): 完全避免重金属溅射镀膜。相反,使用溅射镀膜仪施加一层薄薄的碳,它对元素信号的干扰要小得多。

最终,成功的 SEM 制备在于应用必要的最小干预来获取所需数据。

总结表:

| 镀膜厚度 | 对 SEM 分析的影响 | 典型用例 |

|---|---|---|

| 太薄 (< 2 nm) | 覆盖不完整,残留荷电,图像伪影 | 不推荐;无法防止荷电 |

| 最佳 (2-20 nm) | 连续导电层,清晰形貌,最小特征遮盖 | 非导电样品标准(例如,用于一般成像的 10-15 nm 金) |

| 太厚 (> 20 nm) | 表面细节被遮盖,形貌准确性降低 | 高分辨率分析应避免;有成像金属层而非样品的风险 |

使用 KINTEK 精密溅射镀膜实现完美的 SEM 成像!

还在为荷电伪影或不清晰的结果而烦恼吗?我们的专家团队将帮助您选择最适合您的样品和分析目标的理想镀膜厚度和材料(如金、铂或碳)。我们专注于实验室设备和耗材,以满足您的所有实验室需求。

立即联系我们 进行咨询,提升您的 SEM 样品制备水平!

图解指南

相关产品

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于热管理应用的CVD金刚石