操作电弧炉是一个循环过程,其核心是利用巨大的电能将固体废金属转化为熔融钢。基本步骤包括向炉内装料、用强大的电弧熔化、精炼熔池以及排出成品液态钢。

电弧炉操作的核心不仅仅是步骤序列,而是一个高度受控的工业过程,它利用极端高温在耐用、耐火材料内衬的容器内熔化和化学精炼废金属。

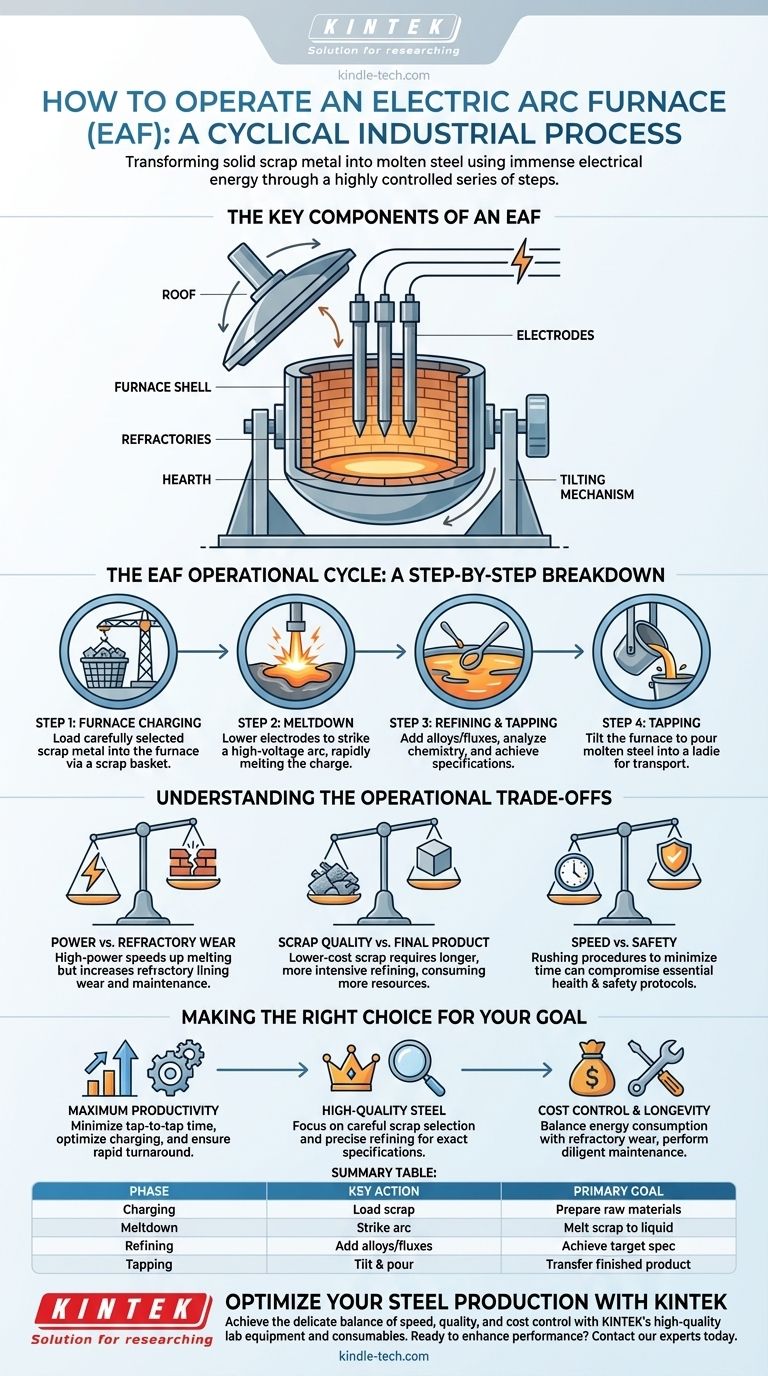

电弧炉的关键部件

要理解其操作,首先必须了解机器。电弧炉是一个坚固的系统,旨在容纳和控制剧烈的熔化过程。

炉壳和炉底

炉体是一个大型圆柱形钢壳。这个外壳内衬有专门的耐热砖,称为耐火材料。

炉子的底部,称为炉底,是熔融钢在倒出前聚集的地方。

炉盖和电极

电弧炉有一个可移动的水冷炉盖,可以摆开以便从上方装载废料。

炉盖上有三个孔,巨大的石墨或碳电极通过这些孔降下。这些电极提供熔化金属所需的电力。

倾斜机构

整个炉壳安装在一个摇摆机构或支架上。这使得炉子可以向前倾斜以倒出或“出”成品钢,并向后倾斜以清除炉渣。

电弧炉操作循环:分步解析

从一批钢到下一批钢的完整过程称为“出钢周期”。它由几个不同的阶段组成。

步骤1:炉料装载

首先,将精心挑选的废金属装入一个大型“废料篮”。

炉盖摆开,废料篮定位在炉子上。废料篮底部打开,将原材料装入电弧炉。

步骤2:熔化

炉盖移回原位,电极降入炉内,直到它们刚好位于废料上方。

电极与废金属之间产生高压、大电流电弧。这会产生剧烈的高温,从上到下迅速熔化炉料。

步骤3:精炼和出钢

一旦废料熔化,过程就从熔化转向精炼。取样以分析钢的化学成分。

向熔池中添加合金和熔剂,以调整其化学成分并去除杂质。当钢达到所需规格时,炉子倾斜。熔融钢通过一个出钢口(出钢孔)倒入钢包中进行运输。

理解操作权衡

仅仅遵循步骤是不够的。高效和安全的操作需要管理关键变量和潜在挑战。

功率与耐火材料磨损

激进的高功率熔化方案可以缩短生产一批钢所需的时间,从而提高生产率。

然而,这种强度也会增加昂贵的耐火材料内衬的磨损,导致更频繁和更昂贵的维护。

废料质量与最终产品

使用成本较低、质量较差的废料可以降低初始材料成本。

这通常需要更长、更密集的精炼过程来去除不需要的元素,消耗更多的能源、合金和时间,这可能会抵消初始节省。

速度与安全

最小化“出钢周期”是提高生产率的首要目标。

然而,仓促进行装料或维护等程序可能会损害操作如此强大和危险设备所必需的严格健康和安全协议。

根据您的目标做出正确选择

电弧炉的操作重点可以根据熔炼车间的主要目标进行调整。

- 如果您的主要目标是最大化生产率: 关键是通过优化废料装载、使用高功率熔化方案和确保快速炉子周转来最小化出钢周期。

- 如果您的主要目标是生产高质量钢: 关键是仔细选择废料和精确控制精炼阶段以满足精确的化学规格。

- 如果您的主要目标是成本控制和寿命: 关键是平衡电能消耗与耐火材料磨损,并进行勤奋的预防性维护。

最终,成功的电弧炉操作是速度、化学、能源管理和安全的完美平衡。

总结表:

| 电弧炉操作阶段 | 关键行动 | 主要目标 |

|---|---|---|

| 炉料装载 | 将废金属装入炉内。 | 准备原材料进行熔化。 |

| 熔化 | 降下电极并产生电弧。 | 将废料熔化成液态钢。 |

| 精炼 | 添加合金/熔剂并取样分析化学成分。 | 达到目标钢材规格。 |

| 出钢 | 倾斜炉子将熔融钢倒入钢包。 | 将成品转移进行浇铸。 |

使用 KINTEK 优化您的钢铁生产

高效操作电弧炉需要在速度、质量和成本控制之间取得微妙的平衡。无论您的目标是最大化生产率、实现卓越的钢材质量还是延长设备寿命,拥有正确的实验室设备进行精确的化学分析和过程监控都至关重要。

KINTEK 专注于提供高质量的实验室设备和耗材,以满足金属行业严苛的需求。从坚固的耐火材料到精确的取样工具,我们的产品帮助您管理电弧炉操作的关键权衡——确保安全、减少停机时间并提高您的利润。

准备好提升您的熔炼车间性能了吗? 立即联系我们的专家,讨论 KINTEK 的解决方案如何支持您的具体运营目标。

图解指南