在评估塑料热解时,其能源效率是一个关键但复杂的问题。该过程并非天生高效;它是吸热的,这意味着它需要大量持续的热能输入来分解塑料聚合物。然而,一个设计良好的热解系统可以通过巧妙地利用其副产的气态燃料来为其自身的加热需求提供动力,从而实现正净能量平衡,使整个操作实现能量正收益。

塑料热解的能源效率并非固定值,而是可变结果。核心挑战是实现正净能量平衡,即所生产燃料(热解油)的能量价值超过从原料准备到反应器运行的整个过程所消耗的总能量。

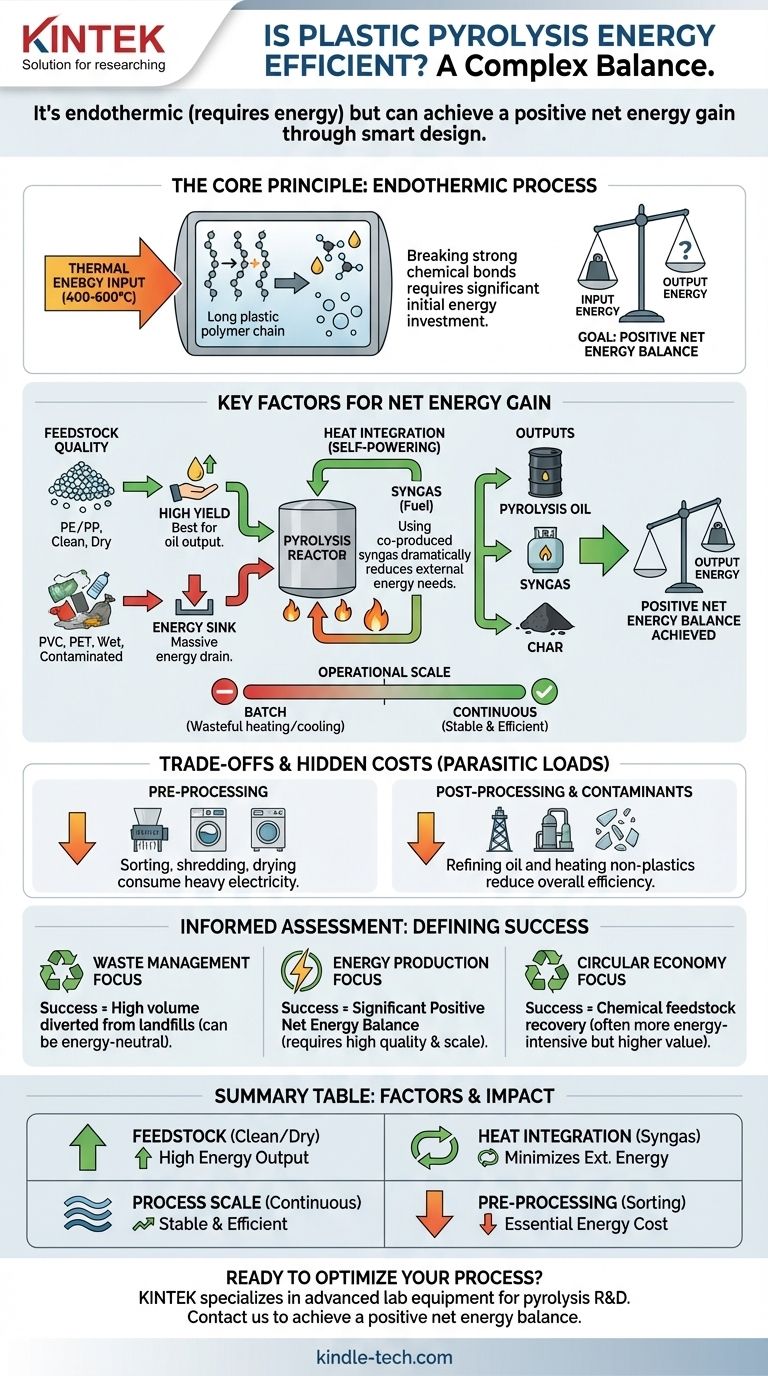

核心原理:吸热过程

要正确评估效率,您必须首先了解其基本热力学原理。热解不是能源;它是一种能量转换技术。

断裂键需要能量

塑料聚合物是长而稳定的分子链。热解通过在无氧环境中将这些塑料加热到高温(通常为400-600°C)来工作,从而断裂这些强大的化学键。

这种断键过程需要大量的能量投入。这种初始能量成本是热解不能被视为“免费”能量的主要原因。

目标:净能量增益

热解的产物包括热解油(一种合成原油)、合成气(氢气和甲烷等可燃气体的混合物)和焦炭(固体碳)。油和气都具有显著的储存能量。

一个“节能”的工厂是指其产物(特别是油)的能量含量大于运行整个系统所需的总能量。

决定能源效率的关键因素

特定的热解操作是能量正收益还是净能量消耗,几乎完全取决于原料质量和系统设计。

原料质量至关重要

塑料废物的类型和状况是最重要的变量。混合、肮脏和潮湿的塑料是巨大的能量消耗源。

高质量的原料,如聚乙烯(PE)和聚丙烯(PP),能产出最多的油。有问题的塑料,如PVC,会释放氯,产生腐蚀性酸;而PET则会产生质量较低的油,并可能堵塞设备。

至关重要的是,原料中的任何水分都必须蒸发掉,这在热解过程开始之前就会消耗大量的热能。

工艺技术和热集成

效率最关键的设计特征是热集成。反应过程中产生的合成气是一种有价值的燃料。

高效的工厂会捕获这些合成气,并在专用燃烧器中燃烧,以提供维持热解反应所需的热量。这种自供电能力大大减少了对外部能源(如天然气或电力)的需求,将潜在的能量消耗源转变为能量正收益的循环。

运行规模和一致性

大型连续进料反应器通常比小型间歇式反应器节能得多。

连续系统保持稳定的操作温度,避免了反复加热和冷却大型反应器质量所造成的巨大能量浪费。这种操作稳定性是优化能量回收的关键。

理解权衡和低效率

客观评估需要承认在简单计算中经常被忽视的隐藏能量成本,即“寄生负荷”。

预处理的“寄生负荷”

塑料废物并非直接可用于热解。它必须经过分类、粉碎、清洗和干燥。

这些步骤中的每一个都需要重型机械,消耗大量电力。在对工厂整体净能量平衡进行任何诚实计算时,都必须将这些预处理的能量消耗包括在内。

污染物带来的挑战

非塑料污染物(金属、玻璃、纸张)在反应器内充当热沉,吸收能量而无助于燃料产出。它们降低了系统的整体热效率。

后处理中损失的能量

原始热解油,通常称为生物原油或TPO(轮胎热解油),不能直接替代柴油。它具有酸性、不稳定,并含有污染物。

通过加氢处理或蒸馏等过程将这种油升级为可用燃料,需要进一步的能源密集型精炼步骤。这种后处理的能量成本是生命周期能量评估中的另一个关键因素。

为您的目标进行明智评估

热解的可行性完全取决于您的主要目标。在衡量效率之前,您必须定义成功。

- 如果您的主要关注点是废物管理:一个仅仅是能量中性的热解工厂如果能有效地将大量不可回收塑料从垃圾填埋场转移,那它就是一个巨大的成功。

- 如果您的主要关注点是能源生产:您必须要求显著的正净能量平衡,重点关注高质量、清洁的原料和具有出色热集成的大规模连续工艺。

- 如果您的主要关注点是创建循环经济:目标是将塑料转化回化学原料(“单体”)以生产新塑料。这通常比生产燃料更耗能,但通过闭合材料循环提供了更高的环境效益。

最终,将塑料热解视为一个复杂的化学转化过程——而非简单的能源——是实现现实和成功实施的第一步。

总结表:

| 因素 | 对能源效率的影响 |

|---|---|

| 原料质量 | 清洁、干燥的塑料(如PE/PP)产生高能量输出;潮湿或受污染的塑料会降低效率。 |

| 热集成 | 使用合成气为反应器供电可最大限度地减少外部能源需求,提高净能量平衡。 |

| 工艺规模 | 由于操作温度稳定,连续进料反应器比间歇式系统更高效。 |

| 预处理 | 分类、粉碎和干燥会消耗能量,但对于优化性能至关重要。 |

准备好优化您的塑料热解过程以实现最大能源效率了吗? 在 KINTEK,我们专注于为热解研发量身定制的先进实验室设备和耗材。无论您专注于废物管理、能源生产还是创建循环经济,我们的解决方案都能帮助您通过可靠、高性能的技术实现正净能量平衡。立即联系我们,讨论我们如何支持您实验室的特定需求并推动您的项目走向成功!

图解指南