是的,PVD涂层在刀具上异常耐用。 它是目前最坚硬、最耐磨损的表面处理工艺之一,通过在分子层面将一层薄薄的陶瓷材料薄膜与钢材结合而形成。与传统的油漆或化学发蓝涂层相比,这种工艺产生的表面在抗刮擦和耐磨性方面要持久得多。

PVD耐用的核心原因在于它不是一层停留在表面的油漆;它是一种极硬的陶瓷薄膜,与钢材原子键合。这提供了一种对刀片在正常使用过程中所面临的磨损和腐蚀具有高度抵抗力的表面。

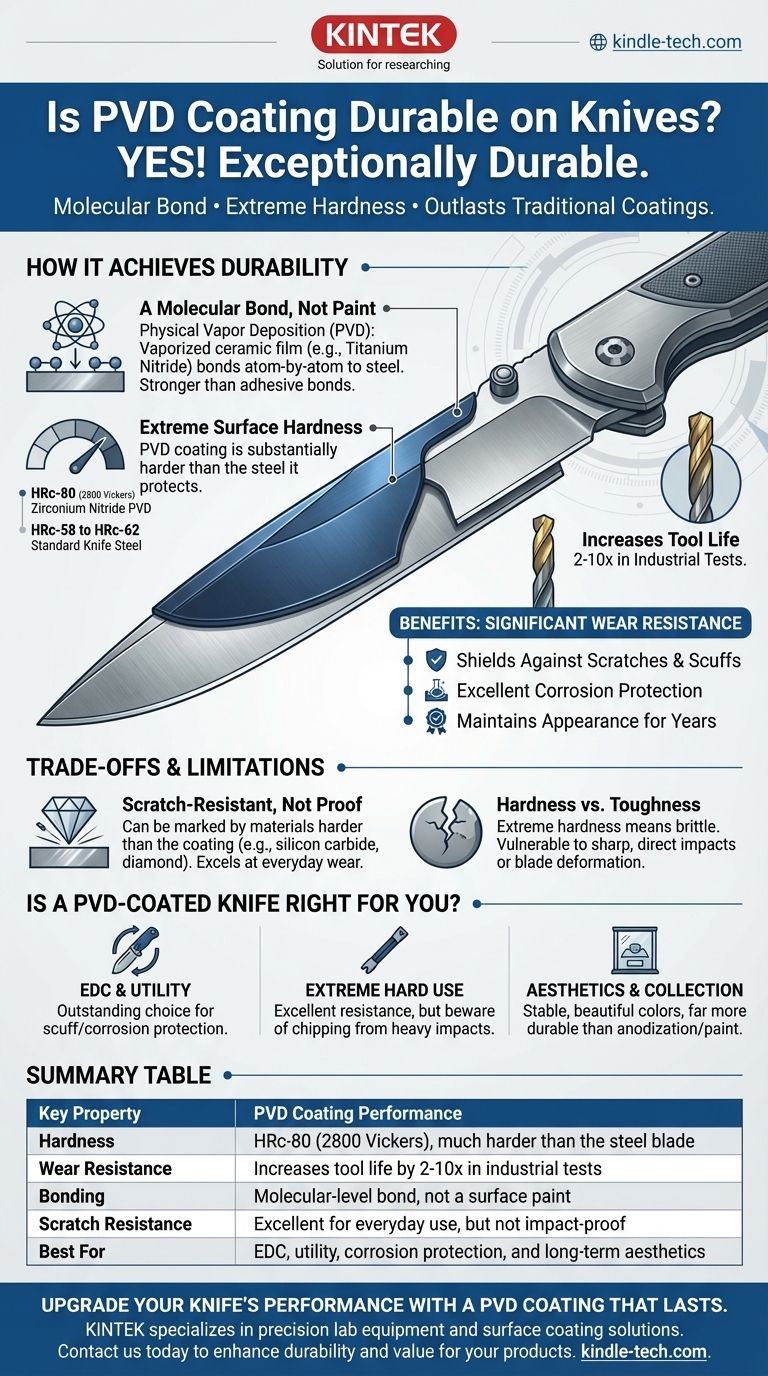

PVD如何实现其耐用性

分子键合,而非油漆涂层

PVD代表物理气相沉积(Physical Vapor Deposition)。在这个高科技过程中,一种固体材料——通常是氮化钛等硬质陶瓷——在真空室中被汽化。

这种蒸汽随后会传输并逐个原子地沉积到刀片上,形成一层致密、与钢材表面键合的薄膜。这种分子键合比任何油漆或聚合物的粘合强度都要高得多。

极高的表面硬度

用于PVD涂层的材料极其坚硬。例如,用于某些黄铜色PVD涂层的氮化锆(ZrN),其硬度可达约HRc-80(2800维氏硬度)。

为了进行比较,一把良好淬火的刀片钢材的硬度通常在HRc-58到HRc-62的范围内。PVD涂层比它所保护的钢材要坚硬得多。

耐磨性显著提高

这种硬度直接转化为性能。在工业应用中,PVD涂层可以将切削工具的寿命提高2到10倍。

虽然刀片所面临的应力与工业钻头所面临的应力不完全相同,但原理是一样的。PVD涂层充当保护屏障,吸收了本会损害钢材的刮擦和磨损。

了解权衡和局限性

具有抗刮擦性,但并非防刮擦

尽管PVD极其坚硬,但它并非无懈可击。比涂层更硬的材料仍然可以将其刮伤。

含有碳化硅或金刚石的磨料,甚至陶瓷盘的边缘,都可能划伤PVD表面。它在抵抗日常切割纸板、绳索或与口袋中物品摩擦所造成的磨损方面表现出色。

硬度与韧性的区别

陶瓷PVD涂层极高的硬度也意味着它比较脆。它能非常出色地抵抗磨损,但如果受到尖锐的、直接的撞击(例如撞到另一块钢材或石头),它可能会出现碎裂。

涂层的强度仅取决于其下方的钢材。如果刀片本身因严重撞击而凹陷或变形,PVD涂层在该点也会失效。

PVD涂层刀具适合您吗?

选择PVD涂层刀具完全取决于您的预期用途和优先事项。

- 如果您的主要重点是日常携带和实用性: PVD涂层是一个绝佳的选择,它能比未涂层的钢材或传统表面处理更好地保护您的刀片免受擦伤、轻微刮痕和腐蚀。

- 如果您的主要重点是极端的硬性使用(例如劈砍、撬动): 涂层仍将提供出色的抗腐蚀和耐磨性,但请注意,它可能会像任何表面处理一样,因重击而出现碎裂。

- 如果您的主要重点是美学和收藏: PVD提供了各种稳定、美观的颜色,比阳极氧化或油漆更加持久,确保刀具多年保持其外观。

最终,PVD涂层是一项优质特性,为刀片增加了显著的功能耐用性和耐磨性。

总结表:

| 关键特性 | PVD涂层性能 |

|---|---|

| 硬度 | HRc-80(2800维氏硬度),远硬于钢刀片 |

| 耐磨性 | 在工业测试中将工具寿命提高2-10倍 |

| 结合方式 | 分子级键合,而非表面油漆 |

| 抗刮擦性 | 日常使用表现出色,但并非防撞击 |

| 最适合 | EDC(日常携带)、实用性、防腐蚀和长期美观 |

使用持久的PVD涂层升级您的刀具性能。 在KINTEK,我们专注于精密实验室设备和表面涂层解决方案。无论您是寻求提高刀片耐用性的制造商,还是测试材料硬度的研究人员,我们的专业知识都能确保卓越的结果。立即联系我们,了解我们的PVD涂层如何为您的产品增加价值并满足您的特定实验室需求。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 触摸屏自动真空热压机

- 实验室吹膜挤出三层共挤吹膜机

- 植物用实验室灭菌器 实验室高压灭菌器 草药粉灭菌机