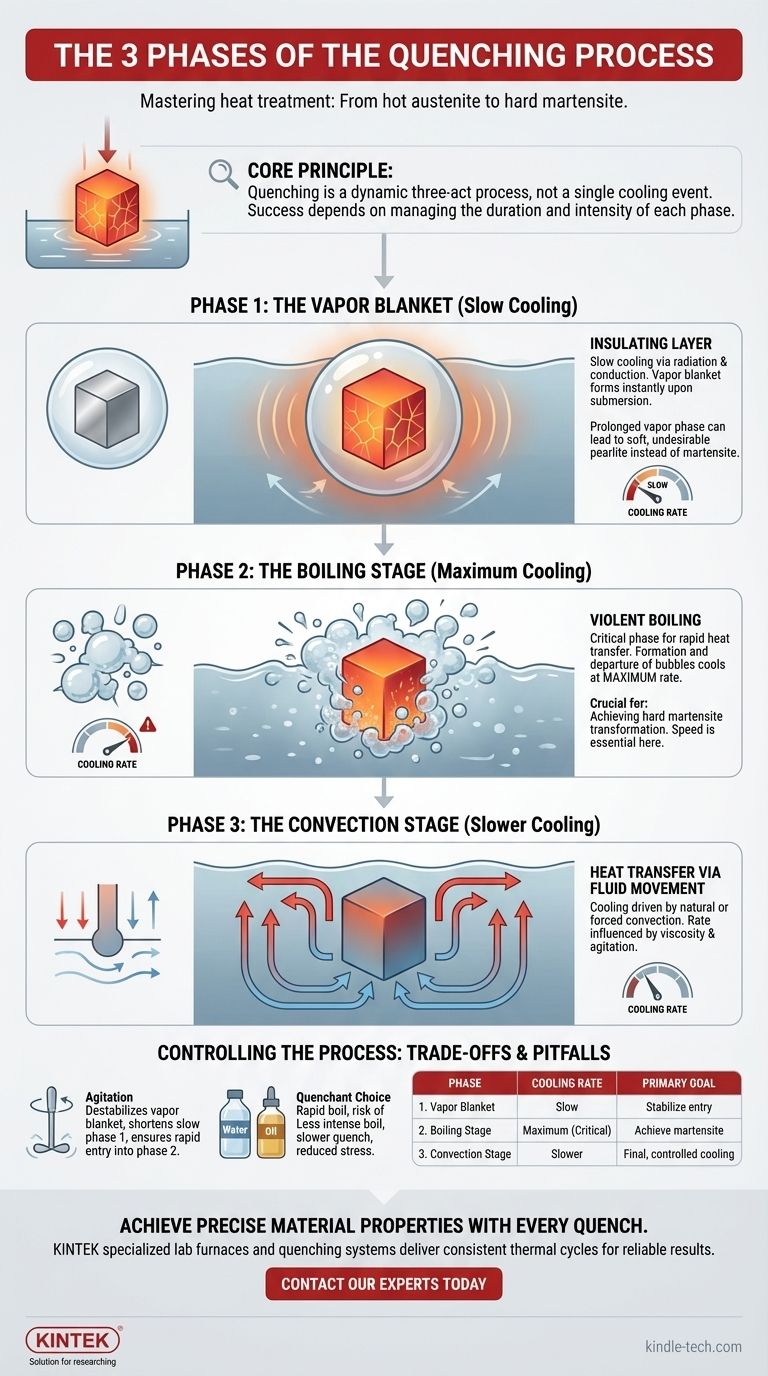

淬火的三个不同阶段是蒸汽相、沸腾相和对流相。当热金属部件浸入液体淬火剂中时,它不会以恒定的速率冷却。相反,它会经历这三个阶段,每个阶段的传热速度都截然不同,这最终决定了材料的最终性能。

需要理解的核心原则是,淬火不是一个单一的冷却事件,而是一个动态的三阶段过程。热处理的成功与否取决于对每个阶段持续时间和强度的管理,特别是发生最快冷却的剧烈沸腾阶段。

淬火的目的:凝固瞬间

要了解淬火阶段,首先必须了解其目标。在热处理中,钢等金属被加热到高温,使其内部晶体结构转变为一种称为奥氏体的形式。

淬火的目标是使金属快速冷却,从而将这种新结构“冻结”到位,转变为一种非常坚硬、坚固但脆的结构,称为马氏体。这种冷却的速度至关重要。

淬火的逐阶段分解

淬火过程中的冷却曲线不是线性的。它由在部件表面发生的三个不同的物理现象定义。

阶段1:蒸汽膜(缓慢冷却)

当热部件首次进入液体时,它非常热,以至于它接触到的淬火剂会立即汽化。这会形成一层薄而稳定的蒸汽膜,完全包围部件。

这种蒸汽膜充当绝缘层,极大地减缓了传热。在此阶段,冷却相对缓慢,主要通过蒸汽的辐射和传导进行。

阶段2:沸腾阶段(最大冷却)

随着部件表面略微冷却,蒸汽膜变得不稳定并破裂。液体淬火剂现在与热金属直接接触,导致其剧烈沸腾。

这是过程中最关键的阶段。无数气泡在表面形成和离开,以最大可能的速度将热量从部件带走。正是这个阶段的速度主要决定了是否会形成坚硬的马氏体。

阶段3:对流阶段(较慢冷却)

一旦部件的表面温度降到淬火剂的沸点以下,沸腾就会停止。

从此时起,冷却由对流驱动。与部件接触的较热液体上升,较冷的液体进入以取代其位置,带走热量。与沸腾阶段相比,冷却速率显著下降,并受淬火剂粘度和搅拌程度的影响。

理解权衡和陷阱

控制这些阶段之间的过渡是热处理成功的关键。未能做到这一点可能导致不良结果。

蒸汽相延长带来的危险

如果绝缘蒸汽膜(阶段1)持续时间过长,冷却速率可能会降到钢所需的临界冷却速率以下。

缓慢冷却不会形成坚硬的马氏体,而是允许形成较软、不太理想的结构(如珠光体)。这会导致部件不如预期坚硬。

淬火剂选择的影响

不同的液体具有不同的沸点和传热能力,这直接影响三个阶段。

水会产生非常强烈和快速的沸腾阶段,但也可能导致更稳定的蒸汽相。油的沸腾阶段强度较低,提供较慢的淬火,从而降低敏感部件开裂或变形的风险。

搅拌的作用

搅拌淬火剂(搅动它或在其中移动部件)是一项关键技术。它有助于破坏蒸汽膜的稳定性,缩短缓慢的第一阶段,并确保部件更快、更均匀地进入快速沸腾阶段。

为您的目标做出正确选择

通过了解这些阶段,您可以诊断问题并控制过程以实现特定结果。

- 如果您的主要目标是最大硬度:您必须确保沸腾阶段的冷却速率足够快,以超过钢的临界阈值,这通常需要通过搅拌来最小化初始蒸汽阶段的持续时间。

- 如果您的主要目标是防止变形或裂纹:您可能需要较慢的淬火剂,如油,它会产生较不剧烈的沸腾阶段,并减少部件上的热应力。

- 如果您正在排除软部件的故障:最可能的原因是蒸汽相延长或沸腾相不够快,通常通过增加搅拌或检查淬火剂的温度和状况来解决。

通过了解这三个不同的冷却阶段,您将从简单地淬火部件转变为真正地设计其最终性能。

总结表:

| 阶段 | 关键事件 | 冷却速率 | 主要目标 |

|---|---|---|---|

| 1. 蒸汽膜 | 形成绝缘蒸汽膜 | 慢 | 稳定部件进入 |

| 2. 沸腾阶段 | 表面剧烈沸腾 | 最大(临界) | 实现马氏体转变 |

| 3. 对流阶段 | 通过流体运动传热 | 较慢 | 最终,受控冷却 |

每次淬火都能获得精确的材料性能。正确的实验室设备对于控制蒸汽、沸腾和对流阶段至关重要。KINTEK 专注于实验室炉和淬火系统,可提供一致的热循环以获得可靠的结果。

立即联系我们的专家,讨论我们的解决方案如何增强您的热处理过程并确保您的材料符合精确规格。

图解指南