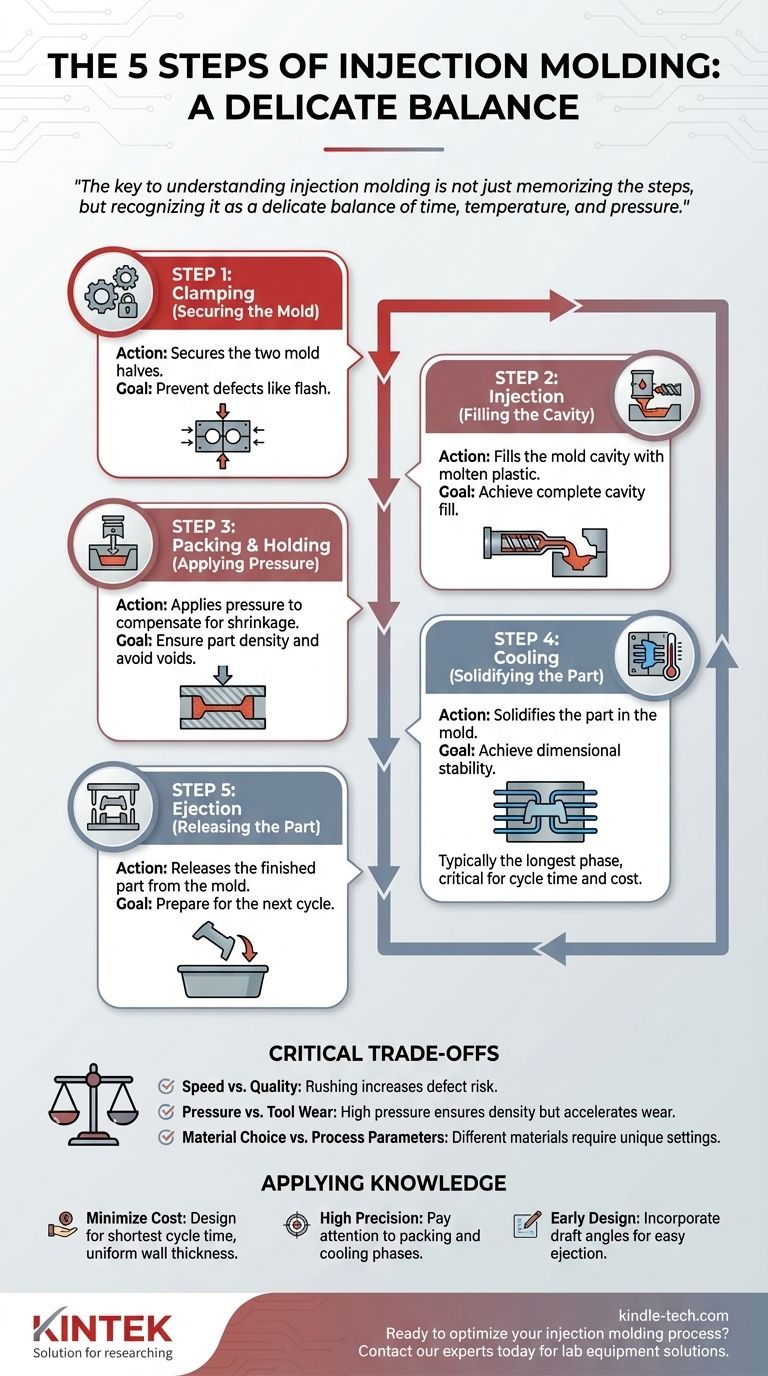

本质上,注塑成型是一种高速、周期性的制造工艺,用于大批量生产零件。该过程可分为五个基本步骤:合模、将熔融塑料注射到模腔中、施加压力以填充材料、冷却零件直至其固化,最后顶出成品组件。每个阶段都经过精确控制,以确保每个零件之间的一致性。

理解注塑成型的关键不仅在于记住这些步骤,还在于认识到它是时间、温度和压力之间微妙的平衡。掌握这种平衡是将低成本、高质量零件与有缺陷零件区分开来的关键。

解构注塑成型周期

从合模到顶出零件的整个过程称为“循环”。此循环的持续时间是最终零件成本的主要驱动因素。让我们检查每个阶段发生的情况。

步骤1:合模(固定模具)

在注射任何材料之前,模具的两半必须牢固闭合。成型机的合模单元施加巨大的力,将模具在注射阶段的压力下保持闭合状态。

这种合模力至关重要。如果合模力不足,熔融塑料可能会在模具两半之间挤出,形成一层薄薄的过量材料,称为“飞边”,这是一种常见的制造缺陷。

步骤2:注射(填充型腔)

模具合模后,塑料颗粒在机器的料筒中熔化,并通过往复螺杆向前推进。然后,这种熔融塑料在高压下迅速注射到模具型腔中。

注射的材料体积称为“射出量”。目标是在塑料开始冷却和固化之前,尽可能快而完全地填充模具的空隙。

步骤3:保压(施加压力)

一旦型腔几乎充满,过程就从“注射”转变为“保压”。此阶段有时称为停留,它保持对材料的压力。

这至关重要,因为塑料冷却时会收缩。保压压力将更多材料压入型腔以补偿这种收缩,确保零件致密、完全成型,并且没有空隙或缩痕。

步骤4:冷却(固化零件)

模具保持闭合状态,同时零件冷却并硬化成最终形状。冷却通道内置于模具中,循环水或油以有效地从零件中带走热量。

冷却阶段通常是周期中最长的部分,并直接影响最终零件成本。虽然较短的冷却时间意味着更便宜的零件,但冷却不足会导致翘曲或其他缺陷。

步骤5:顶出(释放零件)

零件固化后,合模单元打开模具。顶出机构(通常是一系列顶针或顶板)将成品零件推出模腔。

然后零件落入收集箱,机器通过再次合模立即开始下一个循环。

理解关键权衡

注塑成型过程不仅仅是一个线性序列;它是一系列相互关联的变量,优化其中一个可能会对另一个产生负面影响。理解这些权衡对于有效的零件设计和制造至关重要。

速度与质量

最重要的权衡是循环时间与零件质量。加速注射或冷却阶段会缩短循环时间并降低成本,但会大大增加出现缩痕、翘曲和内部应力等缺陷的风险,这些缺陷会损害零件的结构完整性。

压力与模具磨损

更高的注射和保压压力可以生产更致密、尺寸更精确的零件,并有助于填充复杂的特征。然而,这种高压对模具工具施加了巨大的应力,这会加速磨损并缩短这种非常昂贵的资产的使用寿命。

材料选择与工艺参数

并非所有塑料都相同。像ABS这样的材料流动性好但收缩率大,而像聚碳酸酯这样的材料更坚固但需要更高的温度和压力。材料的选择决定了整个过程的理想设置,从熔融温度到冷却时间。

将这些知识应用于您的项目

理解这五个步骤可以帮助您在设计用于制造的零件时做出更明智的决策。

- 如果您的主要重点是最大限度地降低零件成本:您的目标是设计最短的循环时间,这意味着确保壁厚均匀,以便快速、均匀冷却。

- 如果您的主要重点是实现高精度和高质量:密切关注保压和冷却阶段,因为在此处留出足够的时间对于尺寸稳定性和避免外观缺陷至关重要。

- 如果您处于早期设计阶段:在设计时考虑顶出步骤,通过加入拔模角(零件壁上的轻微锥度)来确保零件可以轻松无损地从模具中取出。

通过设计一个能够高效通过每个循环阶段的零件,您可以直接控制其最终成本和质量。

总结表:

| 步骤 | 关键动作 | 主要目标 |

|---|---|---|

| 1. 合模 | 固定模具两半 | 防止飞边等缺陷 |

| 2. 注射 | 用熔融塑料填充模腔 | 实现完全填充型腔 |

| 3. 保压 | 施加压力以补偿收缩 | 确保零件密度并避免空隙 |

| 4. 冷却 | 在模具中固化零件 | 实现尺寸稳定性 |

| 5. 顶出 | 从模具中释放成品零件 | 为下一个循环做准备 |

准备好优化您的注塑成型工艺了吗?合适的实验室设备对于测试材料、验证零件设计和确保批量生产前的质量控制至关重要。KINTEK 专注于提供您所需的精确实验室设备和耗材,以掌握时间、温度和压力之间的平衡,从而获得卓越的成果。立即联系我们的专家,讨论我们的解决方案如何提高您实验室的效率并支持您的制造成功。

图解指南