简而言之,物理气相沉积(PVD)是一种能生产出异常坚硬、超薄且耐用涂层的工艺,但它并非一个普遍完美的解决方案。 PVD通过高度受控的真空沉积方法,在增强产品耐磨性、耐腐蚀性和美观性方面表现出色。然而,其主要缺点不在于涂层性能本身,而是源于工艺本身,包括其视线应用和对基材完美准备的严格要求。

是否使用PVD涂层取决于权衡:您可以在不改变复杂零件尺寸的情况下获得卓越的表面性能和美观性,但必须接受一个需要细致准备且仅限于其能直接“看到”的表面的工艺。

功能优势:增强性能

当组件表面需要超越其本体材料的性能时,就会选择PVD涂层。这些功能优势是其在要求严苛的技术应用中被采纳的主要驱动力。

卓越的硬度和耐磨性

PVD涂层异常坚硬且耐磨。这使得它们非常适合切削工具等应用,可将工具寿命延长多达十倍。

涂层作为一道耐用的屏障,对随着时间推移而使部件退化的微观磨损和磨蚀提供高抵抗力。

改善化学和耐腐蚀性

通过在基材上沉积致密的结合层,PVD提供了抵抗氧化和化学侵蚀的有效屏障。

这提高了底层部件的耐腐蚀性,延长了其在中等腐蚀环境中的使用寿命。

减少摩擦

PVD涂层可以设计得极其光滑和润滑,这显著降低了组件表面的摩擦系数。

这对于运动部件至关重要,可以提高效率并防止在负载下发生卡死。

优异的附着力和尺寸稳定性

PVD的一个关键优势是其对基材的优异附着力。该工艺在涂层和部件之间形成牢固的结合界面。

此外,由于PVD是低温工艺(通常为120°C-350°C),它不会影响基材的微观结构或回火。这与涂层的薄度相结合,确保了精密部件的尺寸精度得以保持。

美学和精加工优势

除了纯粹的性能,PVD还是实现高质量装饰性饰面的首选工艺,这些饰面既耐用又美观。

高质量、持久的外观

PVD提供光彩夺目的装饰性饰面,可以生产多种颜色。这种珠宝般的外观在消费品中备受追捧。

至关重要的是,这种饰面不是简单的油漆层;它是表面的一部分,不会剥落、失去光泽或褪色,确保其外观随着时间的推移而保持不变,无需额外维护。

完美复制表面纹理

PVD工艺沉积的涂层非常薄且均匀,完美贴合基材的现有表面。

这意味着它能很好地呈现纹理和抛光表面,在增加颜色和耐用性的同时,保留了部件预期的设计和手感。

了解权衡和局限性

没有哪个工艺是没有限制的。认识到PVD的局限性对于做出明智的决策至关重要。这些并非涂层的缺陷,而是工艺固有的方面。

视线沉积

PVD本质上是一个视线工艺。可以将其想象成喷漆,但用的是原子;如果源材料“看不到”某个表面,就无法对其进行涂覆。

这使得涂覆长而窄的孔洞内部或复杂的内部几何形状变得困难。这些区域将几乎或完全没有涂层,从而成为潜在的失效点。

对极端基材清洁度的要求

该工艺在高度真空中进行,涂层的附着力完全取决于完美的清洁表面。

任何来自油污、灰尘甚至指纹的污染都可能破坏涂层的附着力。这意味着零件需要严格的多阶段清洁和处理规程,这增加了制造的复杂性和成本。

相对较薄的膜厚

PVD涂层极薄,通常以个位数微米(μm)计。虽然非常坚硬,但它们对重冲击或深划痕的保护作用微乎其微。

对于需要大量材料堆积以进行零件修复或抵抗重度磨损的应用,热喷涂或堆焊等其他工艺更合适。

为您的应用做出正确选择

要确定PVD是否是正确的选择,您必须权衡其强大的性能优势与工艺限制。

- 如果您的主要关注点是精密工具的极致耐用性: PVD是一个卓越的选择,因为其硬度和润滑性在不改变关键尺寸的情况下显著延长了工具寿命。

- 如果您的主要关注点是优质、持久的装饰性饰面: PVD提供卓越的美学效果,抗褪色和磨损,非常适合高端消费品、固定装置和珠宝。

- 如果您的主要关注点是涂覆内部复杂几何形状: 您应该研究替代工艺,如化学气相沉积(CVD),它不受视线限制,可以更好地涂覆复杂形状。

- 如果您的主要关注点是低成本、大批量防腐蚀: 镀锌或喷漆等更简单的方法可能更具成本效益,因为PVD的高性能优势可能是不必要的。

理解这些核心原则使您能够将PVD不仅作为一种涂层,而且作为一种产品增强的战略工具加以利用。

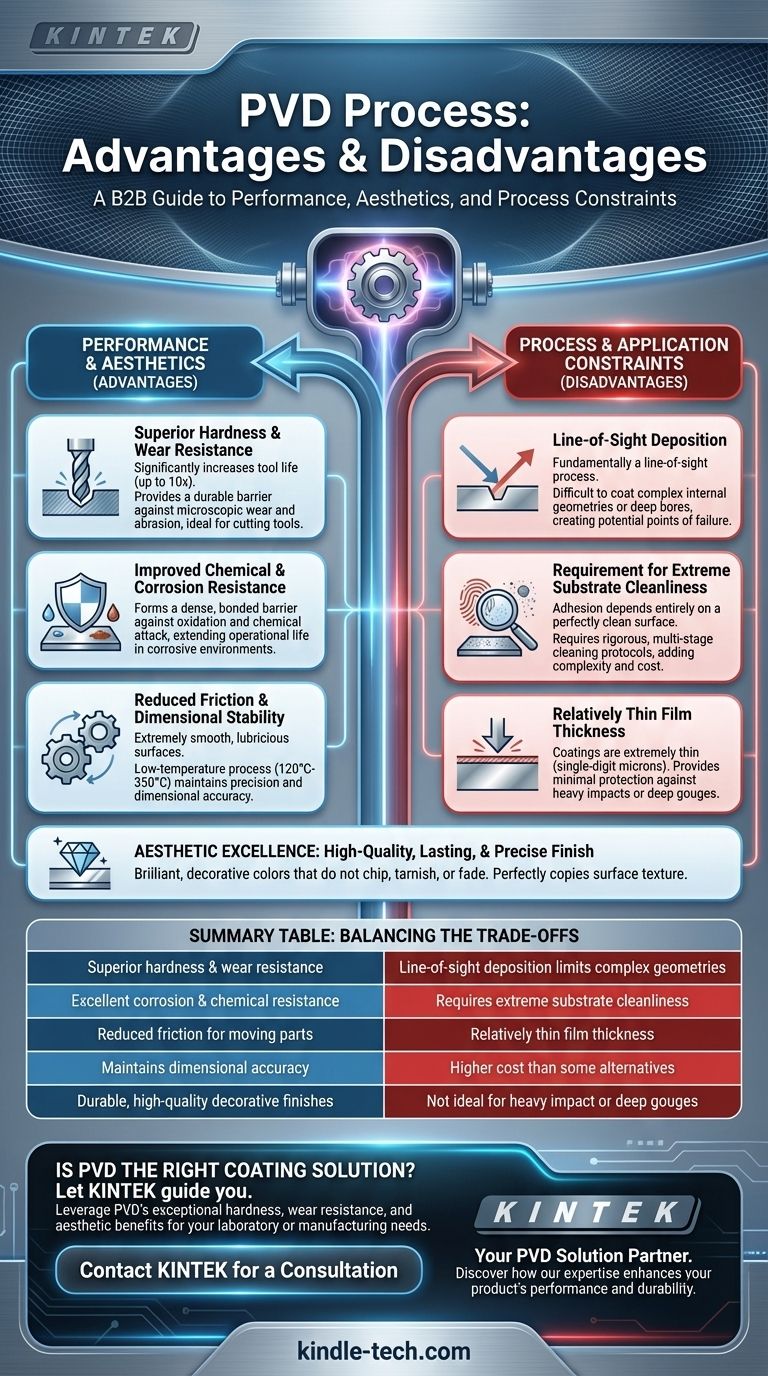

总结表:

| 优点 | 缺点 |

|---|---|

| 卓越的硬度和耐磨性 | 视线沉积限制了复杂几何形状 |

| 优异的耐腐蚀和耐化学性 | 需要极高的基材清洁度 |

| 减少运动部件的摩擦 | 膜厚相对较薄 |

| 保持尺寸精度 | 比某些替代方案成本更高 |

| 耐用、高质量的装饰性饰面 | 不适用于重冲击或深划痕 |

PVD是您精密工具或组件的正确涂层解决方案吗?

在KINTEK,我们专注于先进的实验室设备和耗材,包括PVD涂层系统。我们的专业知识可以帮助您利用PVD卓越的硬度、耐磨性和美学优势,满足您的实验室或制造需求。

让我们的团队引导您找到最佳的表面增强解决方案。立即联系KINTEK 进行咨询,了解我们的PVD专业知识如何提升您产品的性能和耐用性。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟