三板模具的主要优点是其卓越的浇口灵活性,这直接提高了零件质量和生产效率。这种设计允许在单个或多个零件上进行中心或多点浇口,这是更简单的两板模具通常无法实现的壮举,并且为更复杂的热流道系统提供了经济高效的替代方案。

三板模具不仅仅是一个更复杂的工具;它是一种战略性的工程选择。通过在顶出时将流道系统与零件物理分离,它解锁了优越的浇口位置,从而改善了塑料流动、零件外观和整体尺寸稳定性。

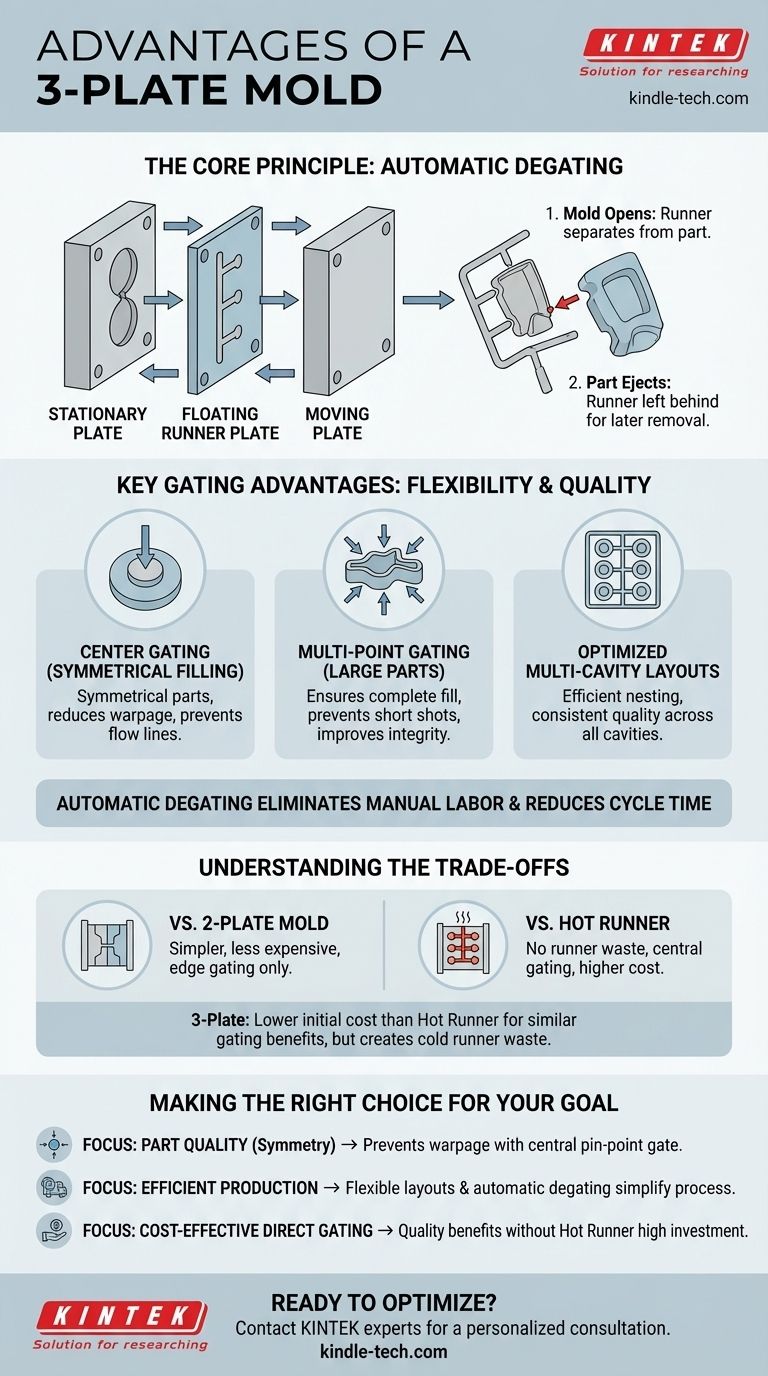

核心原理:自动脱浇口

三板模具的工作原理

与标准的两板模具不同,三板模具由三个不同的部分组成:定模、浮动“流道”板和动模。

当模具打开时,会形成两个分型线。第一条分型线将流道板与定模分开,断开连接到零件的小型针点浇口。

第二条分型线随后打开以顶出成品零件,留下现在分离的流道系统,以便在后续动作中顶出。

自动分离的优点

这种顺序打开过程自动将流道从成型零件上剪断。

这种自动化消除了对二次手动或机器人操作来移除流道的需要,从而降低了劳动力成本和循环时间。

关键浇口优势解释

通过中心浇口实现对称填充

对于圆形或几何平衡的零件,注射塑料的理想位置是直接在中心。这称为针点浇口。

三板模具使这成为可能。流道系统位于单独的板上,允许将浇口直接放置在零件的顶面上。

这种中心注射点促进了材料向零件末端的平衡、均匀流动,大大降低了翘曲和流痕等外观缺陷的风险。

为大型零件实现多点浇口

大型复杂零件通常无法从单个注射点充分填充。

三板模具设计有助于在单个零件上使用多个浇口。这确保了熔融塑料在凝固之前到达型腔的所有区域,防止了短射并提高了结构完整性。

优化多腔布局

在一次循环中生产多个零件时,三板模具提供了卓越的布局灵活性。

每个型腔都可以通过其理想的针点浇口进料,从而实现零件的密集、高效排布,同时确保所有型腔的一致质量。

了解权衡

三板模具与两板模具

两板模具更简单、成本更低,但通常仅限于在零件边缘浇口。三板模具更复杂,但解锁了上述优越的浇口选项。

三板模具与热流道系统

热流道系统也允许中心浇口,但保持流道材料熔融,消除浪费。三板模具是冷流道系统,这意味着流道凝固并作为废料顶出。

主要的权衡是成本。三板模具以显著较低的初始模具成本提供了热流道系统的浇口优势,但代价是材料浪费和可能更长的循环时间。

增加的复杂性和维护

增加的板和机构使得三板模具在设计、制造和维护方面比两板模具更复杂。这种复杂性可能导致更高的前期成本和对更熟练维护的需求。

为您的目标做出正确选择

选择正确的模具设计需要将其功能与您的项目优先级对齐。

- 如果您的主要关注点是对称零件的零件质量:三板模具使用中心针点浇口的能力通常是防止翘曲最有效的解决方案。

- 如果您的主要关注点是高效生产多个零件:三板设计允许灵活的型腔布局和自动脱浇口,简化了后处理并减少了劳动力。

- 如果您的主要关注点是经济高效的直接浇口:三板模具提供了直接零件浇口的质量优势,而无需热流道系统的高昂初始投资。

通过了解这些核心权衡,您可以选择一个不仅功能强大,而且完美符合您的项目质量、预算和生产要求的模具设计。

总结表:

| 优点 | 主要益处 |

|---|---|

| 自动脱浇口 | 无需手动移除流道,减少劳动力和循环时间。 |

| 中心浇口 | 实现圆形零件的对称填充,减少翘曲。 |

| 多点浇口 | 适用于大型零件,防止短射并提高完整性。 |

| 经济高效的替代方案 | 以较低的初始模具成本提供热流道浇口优势。 |

| 优化多腔布局 | 允许零件密集排布,所有型腔质量一致。 |

准备好通过合适的模具优化您的注塑工艺了吗?

在 KINTEK,我们专注于提供坚固的实验室设备和耗材,包括用于原型制作和生产的解决方案。无论您是评估三板模具的卓越浇口灵活性,还是需要关于最适合您的特定零件质量和预算要求的模具设计的专家建议,我们的团队都会为您提供帮助。

我们深知正确的模具对于实现尺寸稳定性、外观完美和生产效率至关重要。让我们讨论您的项目目标,并为您的实验室或生产需求找到最有效的解决方案。

立即联系我们的专家进行个性化咨询!

图解指南