从根本上说,感应淬火用于在金属部件上,特别是在要求严苛的工业和汽车应用中,制造高度耐用、耐磨的表面。它主要用于曲轴、凸轮轴、齿轮和车轴等部件,这些部件的特定区域必须承受剧烈的摩擦和应力,而其余部分则保持坚韧和弹性。

感应淬火的真正价值不仅仅是使零件更硬;它能够选择性地只淬硬关键表面。这种精度使工程师能够制造出具有坚硬、耐磨外壳和韧性、坚固内芯的部件,从而在单个零件中实现两种性能的最佳结合。

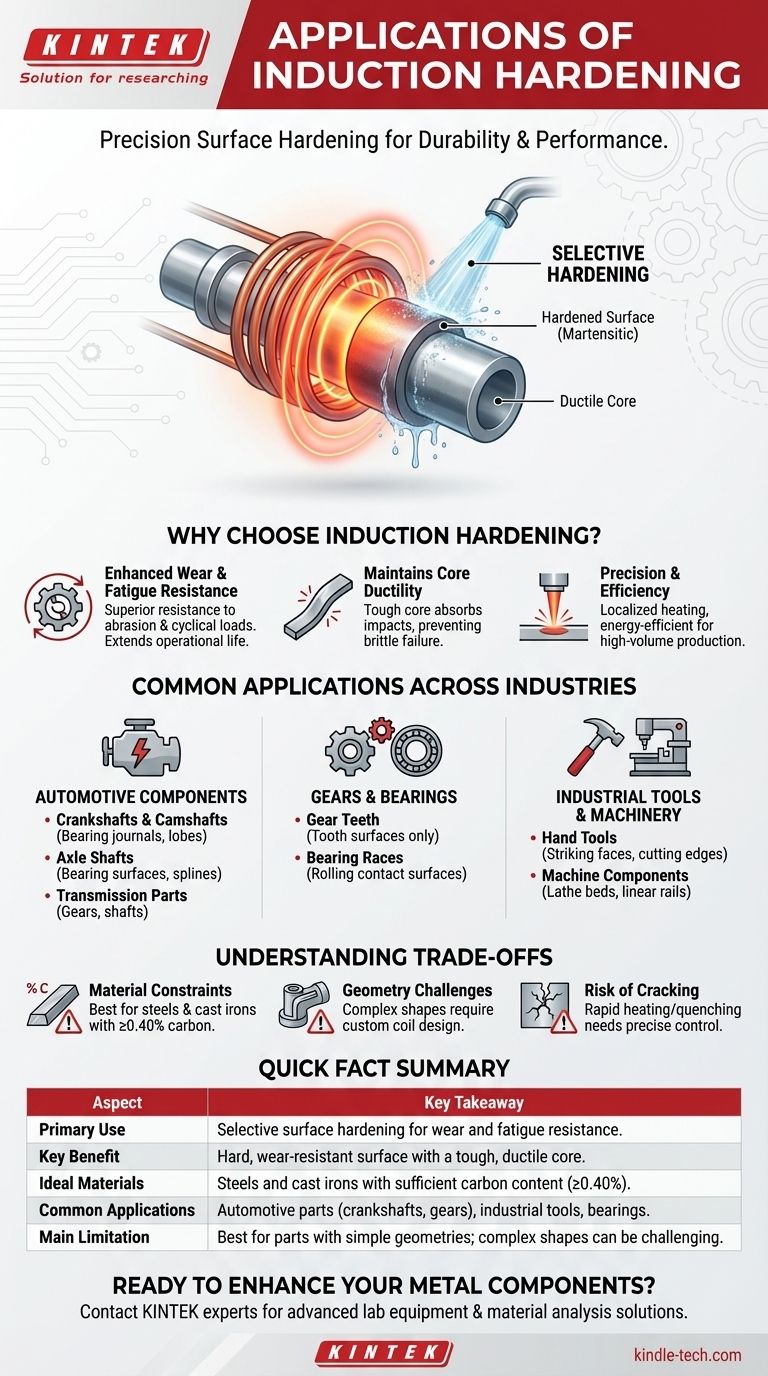

为何选择感应淬火?

感应淬火是一种表面热处理形式。它解决了材料既需要硬度(以抵抗磨损)又需要韧性(以抵抗断裂)的基本工程挑战。通过仅处理表面,它避免了使整个部件变脆。

选择性淬火原理

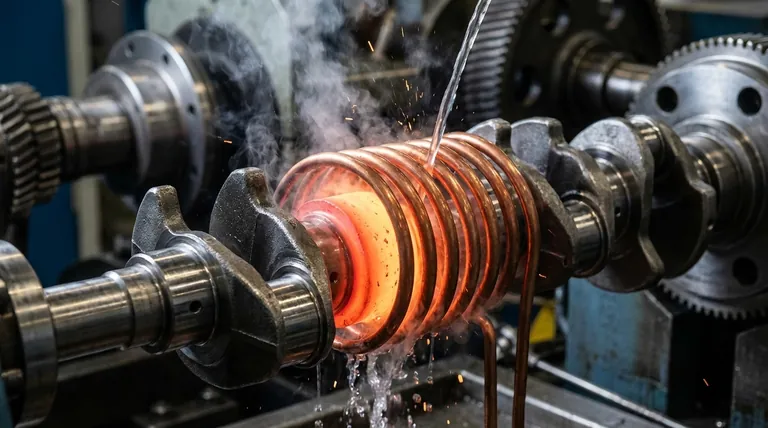

该过程使用通过铜线圈的高频交流电。这会产生一个强大、快速变化的磁场,加热放置在其中的导电部件(如钢或铸铁)的表面。

一旦表面达到所需温度,它会立即在水或其他介质中淬火。这种快速加热和冷却循环改变了钢表面的微观结构,使其变得极其坚硬。

增强耐磨性和抗疲劳性

这种坚硬表面的主要优点是卓越的耐磨性和抗磨损性。对于像凸轮轴这样与其它部件持续接触的部件,这大大延长了其使用寿命。

此外,该过程在淬硬层中产生压应力。这种残余应力有助于抵消导致疲劳裂纹的拉伸力,显著提高了部件在循环载荷下的抗疲劳性。

保持核心韧性

由于加热快速且局限于表面,部件的核心不受影响。它保留了其原始的、较软的、更具韧性的特性。

这种双重特性至关重要。坚韧的芯部可以吸收冲击并承受扭矩而不会断裂,而坚硬的表壳则处理表面磨损。这避免了如果整个零件都淬硬可能发生的灾难性脆性断裂。

各行业的常见应用

坚硬表面和坚韧核心的独特组合使感应淬火对于高性能机械零件来说具有不可估量的价值。

汽车零部件

这是最常见的应用领域。零件必须在严苛的环境中承受数百万次的循环。

- 曲轴和凸轮轴:轴颈和凸角表面经过淬硬,以抵抗持续摩擦和高接触应力。

- 车轴:主体必须承受扭转,但轴承表面和花键需要硬度以抵抗磨损。

- 传动部件:齿轮和轴的接触表面经过选择性淬硬,以防止磨损和点蚀。

齿轮和轴承

对于任何齿轮系统,只有齿面需要坚硬。感应淬火允许对齿轮齿进行精确处理,而不会使整个齿轮变脆,这可能导致在高扭矩下齿断裂。同样,轴承滚道需要坚硬的表面来处理球轴承或滚子轴承的滚动接触疲劳。

工业工具和机械

许多工具和机器零件受益于局部淬火。

- 手动工具:锤子的敲击面或斧头的切削刃经过淬硬,以防止变形。

- 机械部件:车床床身或直线导轨等部件的滑动表面经过淬硬,以保持精度并抵抗长时间的磨损。

了解权衡

尽管功能强大,但感应淬火并非万能解决方案。了解其局限性是有效使用它的关键。

材料限制

该工艺最适用于含有足够碳含量(通常为0.40%或更高)的黑色金属,如钢和铸铁。碳是使材料晶体结构发生变化并在淬火时形成坚硬马氏体相的关键。

几何形状和线圈设计

感应线圈的形状至关重要,因为它决定了加热模式。对于简单的圆柱形零件,这很简单。然而,对于具有复杂几何形状的部件,设计和制造有效的线圈可能很困难且昂贵。

开裂风险

定义该过程的快速加热和淬火会产生显著的内应力。如果控制不当——例如,如果加热不均匀或淬火对材料来说过于剧烈——可能会导致表面开裂或部件变形。

为您的目标做出正确选择

选择淬火工艺需要将该方法的优势与部件的特定性能要求相匹配。

- 如果您的主要关注点是特定表面上的极致耐磨性:感应淬火是理想的选择,特别是对于相对简单几何形状零件的大批量生产。

- 如果您的主要关注点是提高高应力区域的疲劳寿命:感应淬火产生的压应力残余应力比整体淬火方法具有显著优势。

- 如果您的主要关注点是淬硬复杂形状或非铁材料:您应该研究替代方法,例如用于复杂形状的渗氮或用于不同材料的其他专业表面处理。

最终,选择感应淬火是一个战略性决策,旨在制造一个不仅坚固,而且为其特定用途智能设计的部件。

总结表:

| 方面 | 关键要点 |

|---|---|

| 主要用途 | 选择性表面淬硬,以提高耐磨性和抗疲劳性。 |

| 主要优点 | 坚硬、耐磨的表面,具有坚韧、有延展性的核心。 |

| 理想材料 | 碳含量足够(≥0.40%)的钢和铸铁。 |

| 常见应用 | 汽车零部件(曲轴、齿轮)、工业工具、轴承。 |

| 主要局限性 | 最适用于几何形状简单的零件;复杂形状可能具有挑战性。 |

准备好提升您的金属部件的性能和寿命了吗?

在KINTEK,我们专注于为材料测试和工艺开发提供先进的实验室设备和耗材,包括热处理分析解决方案。无论您是开发新部件还是优化现有淬火工艺,我们的专业知识都能帮助您取得卓越成果。

立即联系我们的专家,讨论KINTEK如何支持您的实验室在材料科学和工程方面的需求。

图解指南