从本质上讲,热处理的主要挑战是在实现所需机械性能(如硬度和韧性)的同时,控制尺寸变形和防止开裂。这些问题源于快速温度变化和材料自身在过程中发生的结构转变所产生的巨大内应力。成功应对这些挑战需要对冶金学、热力学和零件设计有深入的了解。

热处理的核心挑战不仅仅是加热和冷却金属;而是要管理热应力与冶金转变之间激烈的内部斗争。赢得这场斗争意味着在零件不变形、不开裂或不失效的情况下实现目标性能。

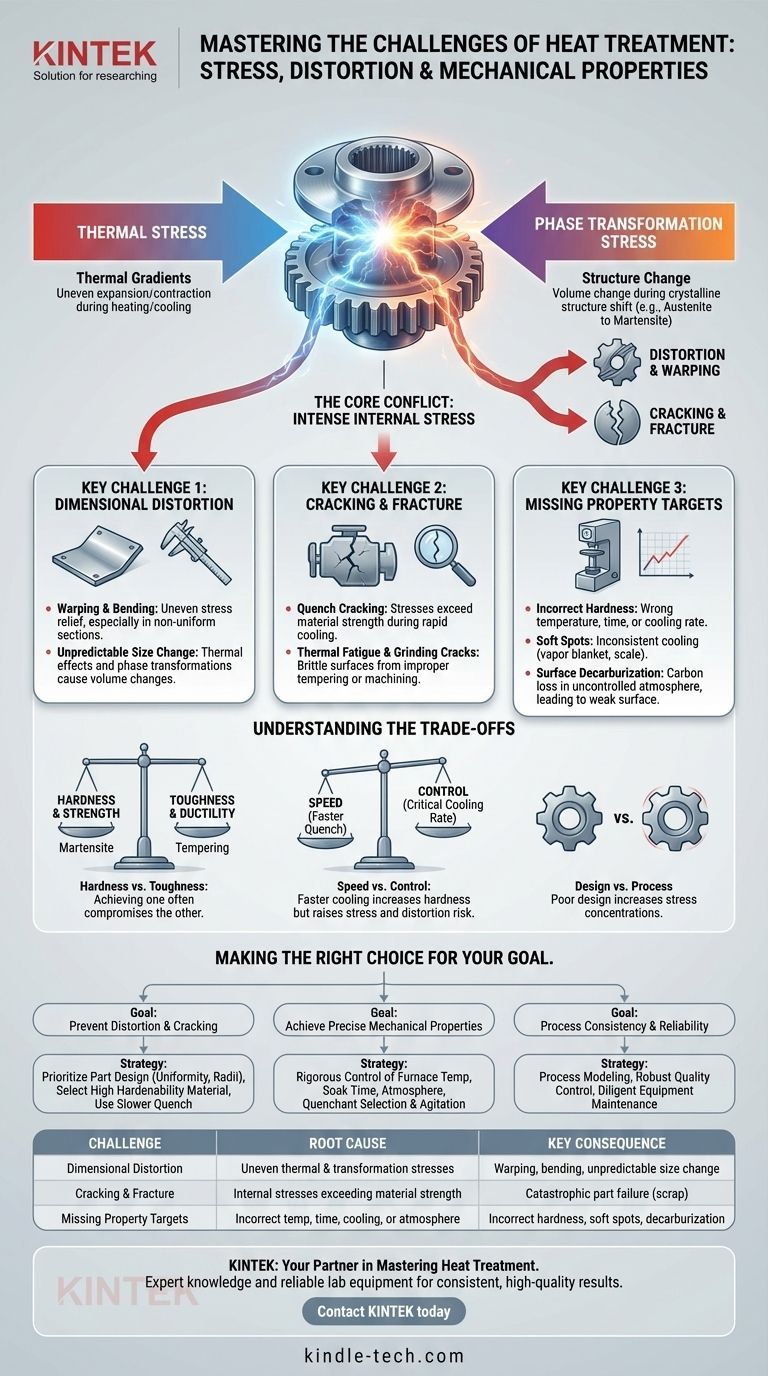

核心冲突:热应力与冶金转变

几乎所有重大的热处理问题都可以追溯到材料内部产生的应力。这些应力来自两个不同但同时存在的来源。

热梯度与应力

当零件被加热或冷却时,不同部分改变温度的速度不同。较厚的部件比薄的部件温度变化慢,从而产生热梯度。

这种温差导致各部分相互之间膨胀或收缩,产生称为热应力的强大内力。

相变应力

热处理旨在改变材料的晶体结构或相。对于钢而言,这通常意味着在冷却时将高温的奥氏体相转变为坚硬的马氏体相。

这种相变伴随着体积变化。例如,马氏体的密度比其形成的奥氏体低,占据的体积更大。这种膨胀产生了另一层强烈的内部应力。

综合影响

在快速淬火过程中,热应力(来自冷却)和相变应力(来自相变)会叠加。如果它们的总和超过材料在该温度下的强度,零件将永久变形(变形)或断裂(开裂)。

关键挑战 1:尺寸和形状变形

变形是零件尺寸或形状的变化。它是最常见和最昂贵的挑战之一,通常会使精密加工的部件报废。

翘曲和弯曲

当内应力不均匀释放时,会导致零件弯曲或扭曲,从而发生翘曲。这对于横截面不均匀的零件尤其成问题,因为薄的区域比厚的区域冷却和转变得快得多。

不可预测的尺寸变化

所有零件在热处理过程中都会因热效应和相变而改变尺寸。虽然其中一些是可预测的,并且可以在初始加工中加以考虑,但应力释放不均匀可能导致不可预测且不可接受的尺寸变化。

关键挑战 2:开裂和断裂

开裂是热处理中最具灾难性的失效形式。开裂的零件就是废品,而这种失效通常指向材料选择或工艺控制中的根本问题。

淬火开裂

淬火开裂是典型的例子。它发生在快速冷却过程中,此时内部应力变得如此之高,以至于它们会使材料实际分离。

这在含碳量高的钢或具有尖锐内角的复杂几何形状中最为常见,这些尖角会充当应力集中点。裂纹通常在表面变冷变脆而核心仍然很热并收缩时开始产生。

热疲劳和磨削裂纹

回火不当的零件可能过于脆。后续的制造步骤,如磨削,很容易在表面引入微裂纹,这些微裂纹在零件投入使用时可能会发展成灾难性的失效。

关键挑战 3:未达到机械性能目标

热处理的全部目的是实现一套特定的机械性能。未能实现这一目标将使整个过程失效。

硬度不正确

实现正确的硬度需要精确控制温度、时间和冷却速度。淬火太慢会导致零件太软;淬火太剧烈(或使用错误的钢材)会导致硬度和脆性过高。

软点

表面冷却不一致会导致软点。这通常是由蒸汽层(莱顿霍斯特效应)绝缘了零件与淬火剂的接触,或者表面氧化皮干扰了热传递造成的。

表面脱碳

在不受控的炉内气氛中,碳会从钢的表面扩散出来。这种脱碳会在外层形成一个柔软、脆弱的层,即使核心硬度正确,也会损害耐磨性和疲劳寿命。

理解权衡

解决一个挑战通常会引发另一个挑战。有效热处理是一种平衡行为。

硬度与韧性

这是冶金学中最基本的权衡。为了产生硬马氏体而进行淬火的过程也会产生非常脆的材料。回火是后续的加热步骤,用于释放应力和增加韧性,但它总是以牺牲部分硬度和强度为代价。

速度与控制

更快的淬火通常会产生更高的硬度。然而,它也会产生更高的热应力,从而大大增加变形和开裂的风险。挑战在于冷却的速度要刚好足够快,以获得所需的性能——这被称为临界冷却速度——但不能再快。

设计与工艺

设计不佳的零件很难成功进行热处理。尖锐的内角、横截面厚度的剧烈变化和不必要的复杂性都会产生应力集中。通常,解决热处理问题的最佳方法是重新设计零件,使其更“易于热处理”。

为您的目标做出正确的选择

了解这些挑战是减轻它们的第一步。您的重点将决定您的主要策略。

- 如果您的主要重点是防止变形和开裂: 优先考虑具有均匀截面和较大圆角的零件设计,并选择具有更高淬透性的材料,以便进行更慢、应力更小的淬火。

- 如果您的主要重点是实现精确的机械性能: 强调严格控制炉温、浸泡时间、炉内气氛以及淬火剂的选择和搅拌。

- 如果您的主要重点是工艺一致性和可靠性: 投资于工艺建模、对关键部件进行 100% 检验的稳健质量控制,以及勤勉的设备维护,以防止脱碳和淬火不一致等问题。

掌握热处理在于控制产生应力的变量,同时实现提供强度的转变。

摘要表:

| 挑战 | 根本原因 | 关键后果 |

|---|---|---|

| 尺寸变形 | 不均匀的热应力和相变应力 | 翘曲、弯曲、不可预测的尺寸变化 |

| 开裂与断裂 | 内应力超过材料强度 | 灾难性的零件失效(报废) |

| 未达到性能目标 | 温度、时间、冷却或气氛不正确 | 硬度不正确、软点、脱碳 |

在不冒变形或开裂风险的情况下实现精确的机械性能。 热处理的挑战需要专业的知识和高质量的设备。KINTEK 专注于实验室设备和耗材,为您提供实现一致、高质量结果所需的可靠的烘箱、炉子和淬火系统。让我们的专业知识帮助您掌握强度与应力之间的平衡。立即联系 KINTEK 讨论您的具体实验室需求并找到正确的解决方案。

图解指南