虽然回转炉在均匀加热方面表现出色,但其主要缺点直接源于其机械复杂性和操作的动态性质。与更简单的静态炉设计相比,这些挑战表现为更高的维护需求、潜在的材料降解以及显著的运营成本。

回转炉的核心权衡很明确:你以增加机械复杂性、更高的维护成本以及损坏被加工材料的风险为代价,获得了卓越的材料混合和温度均匀性。

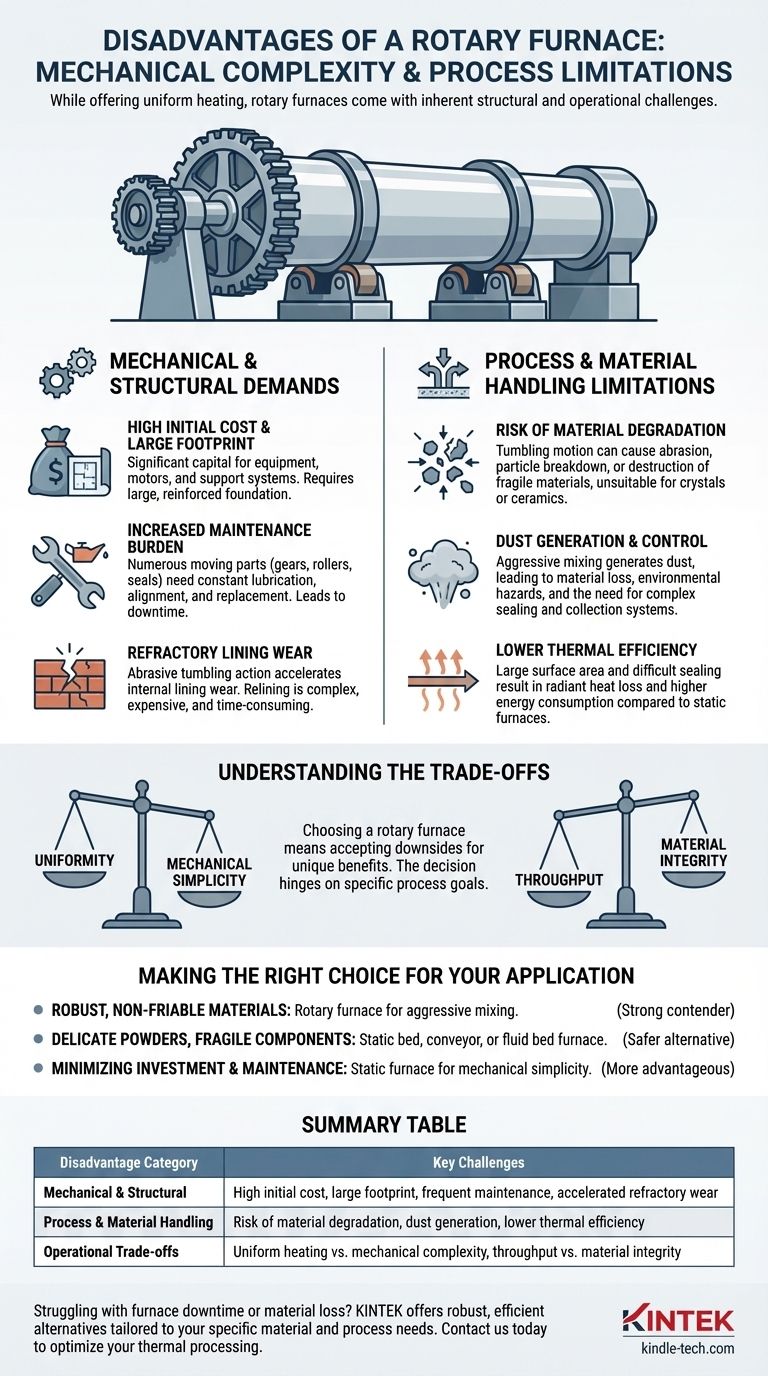

机械和结构要求

回转炉的设计引入了静态替代方案中不存在的几个固有的结构和维护挑战。

高初始成本和占地面积大

回转炉是一种重要的资本设备。其长圆柱形炉体,加上旋转所需的电机、齿轮和支撑轮系统,导致初始购买和安装成本高昂。

这些系统还需要大量的物理占地面积,需要一个大型、加固的基础来支撑旋转容器的重量和动态载荷。

增加的维护负担

与静态炉不同,回转炉包含许多运动部件。驱动齿轮、支撑辊以及进料和出料端的密封件都承受着持续的机械应力和磨损。

这需要严格的预防性维护计划来管理润滑、对齐和部件更换,从而导致炉子在其使用寿命期间停机时间增加和运营成本上升。

耐火衬里磨损

炉内材料的不断翻滚会产生磨蚀性环境。这种作用比在静态炉中更能加速内部耐火衬里的磨损。

回转炉的重新衬里是一个复杂、耗时且昂贵的程序,代表着一项重大的长期运营成本。

工艺和物料处理限制

提供均匀加热的动作——翻滚运动——对于某些材料和工艺来说可能是一个主要的缺点。

材料降解风险

翻滚运动不适用于所有材料。它很容易导致易碎或易碎物质的磨损、颗粒分解或彻底破坏。

这使得回转炉不适合处理精致的晶体、某些陶瓷部件或任何需要保持特定粒度和形状的材料。

粉尘产生和控制

剧烈的混合作用不可避免地会产生粉尘,尤其是在处理粉末或颗粒材料时。

这会带来几个问题,包括材料损失、潜在的环境和安全隐患,以及需要复杂的密封和除尘系统,这增加了炉子的成本和复杂性。

热效率较低

炉子的大型旋转外壳具有巨大的表面积,导致显著的辐射热损失。此外,在旋转管的入口和出口处实现完美的、气密的密封是出了名的困难。

这些因素通常导致与密封良好和绝缘的静态炉相比,整体热效率较低和能耗较高。

理解权衡

选择回转炉意味着自觉接受其缺点以获得其独特的优势。这个决定不是关于哪个炉子“最好”,而是关于哪个炉子能为您的特定目标提供正确的权衡组合。

均匀性与机械简单性

回转炉的主要优点是无与伦比的温度均匀性和材料混合。然而,这是通过复杂的机械系统实现的。静态箱式炉或输送炉提供机械简单性和较低的维护,但无法与混合强度相匹配。

吞吐量与材料完整性

连续回转炉可以为散装材料提供高吞吐量。权衡是持续存在的磨损和颗粒降解风险。如果保持材料的物理完整性是首要任务,那么加工过程中潜在的损坏可能是一个不可接受的风险。

为您的应用做出正确的选择

您的材料特性和工艺目标是选择合适的热处理设备的最终指南。

- 如果您的主要重点是处理需要剧烈混合的坚固、不易碎材料: 回转炉很可能是一个强有力的竞争者,因为其核心优势与您的需求完美契合。

- 如果您的主要重点是处理精致粉末、易碎部件或对磨损敏感的材料: 材料降解的风险使得静态床、输送机或流化床炉成为更安全的替代方案。

- 如果您的主要重点是最大限度地降低资本投资、维护成本和运营复杂性: 静态炉设计的机械简单性和较低的维护成本将更具优势。

最终,选择正确的炉子需要清楚地了解其设计中固有的权衡以及它们如何与您的特定工艺要求保持一致。

总结表:

| 缺点类别 | 主要挑战 |

|---|---|

| 机械与结构 | 初始成本高,占地面积大,维护频繁,耐火材料磨损加速 |

| 工艺与物料处理 | 材料降解风险,粉尘产生,热效率较低 |

| 运营权衡 | 均匀加热与机械复杂性,吞吐量与材料完整性 |

是否正在为炉子停机或材料损失而烦恼? KINTEK 专注于实验室设备和耗材,提供坚固、高效的替代方案,可根据您的特定材料和工艺需求量身定制。无论您需要对精致材料进行温和处理,还是需要低维护的静态炉解决方案,我们的专家都可以帮助您优化热处理。 立即联系我们,讨论我们如何提高您实验室的生产力并降低运营成本!

图解指南