虽然对于获得高硬度至关重要,但淬火的主要缺点是变形、开裂和脆性急剧增加的重大风险。这些问题源于材料所经历的极端热冲击和快速的微观结构变化,这些变化会产生巨大的内应力,从而损害零件的完整性。

淬火是对材料系统的一种受控冲击。它以延展性换取硬度,但这种转变会引入强大的内应力,如果管理不当,可能导致变形、开裂和过早失效。

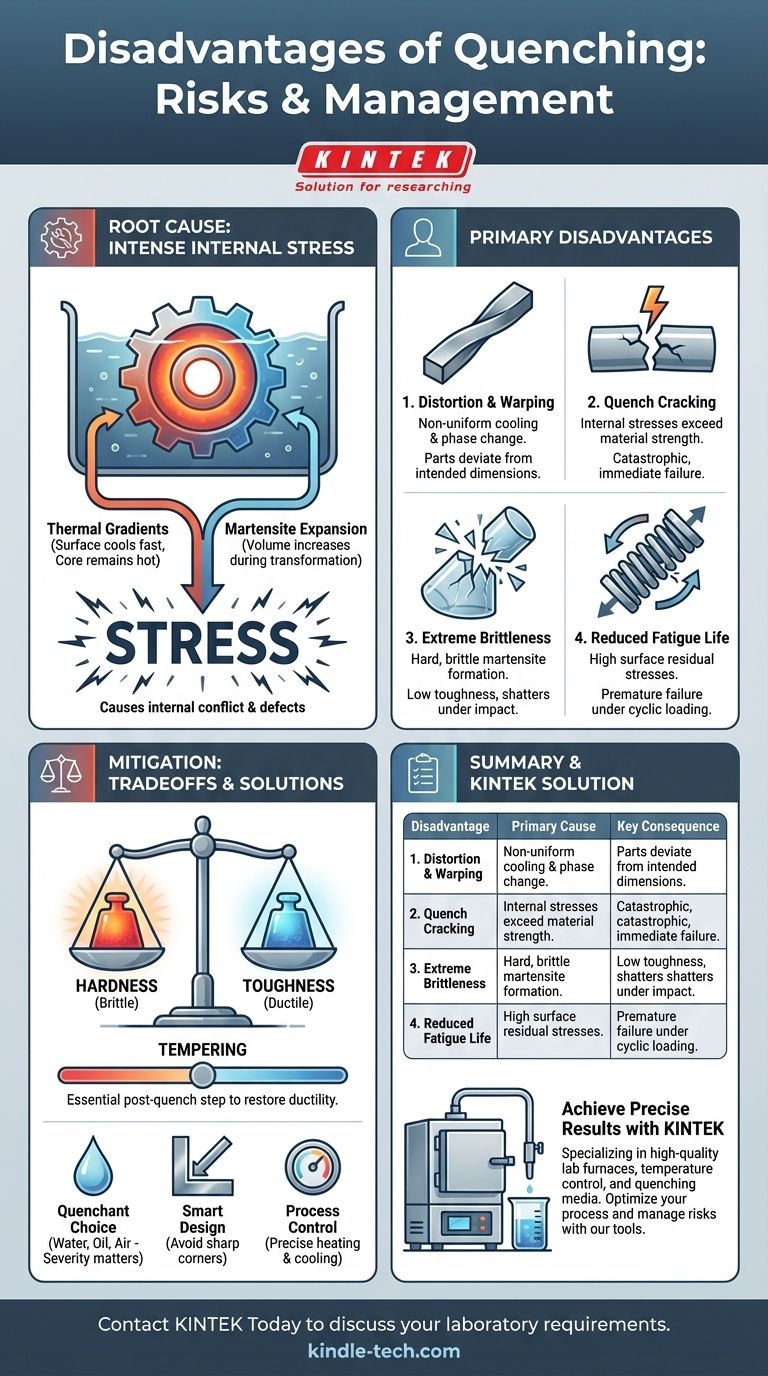

问题的根源:应力

淬火的负面影响并非随机发生;它们是同时发生的两个物理事件的直接后果:快速冷却和相变。理解这一点是减轻风险的关键。

热梯度

当热零件浸入淬火介质中时,其表面几乎立即冷却,而其核心仍保持高温。这种温差,即热梯度,导致冷却收缩的表面与热膨胀的内部发生拉扯。

马氏体的体积变化

对于钢材而言,淬火旨在迫使高温奥氏体相转变为马氏体,这是一种非常坚硬且脆的晶体结构。关键在于,这种转变涉及显著的体积增加。

结果:剧烈的内应力

这两个因素结合在一起,在材料内部造成了一种“战争”状态。表面冷却、收缩,然后随着马氏体的形成而突然膨胀。与此同时,核心冷却得更慢。这种不均匀的体积变化锁定了大量的残余应力,这是几乎所有淬火相关缺陷的根本原因。

主要缺点解释

淬火过程中产生的内应力表现为几种不同且具有破坏性的问题。

变形和翘曲

如果内应力超过材料的弹性极限,它们将使零件发生物理变形。组件将不再符合其预期尺寸,这种现象称为变形或翘曲。长而薄的截面尤其脆弱。

淬火裂纹

这是最灾难性的失效。如果内应力超过材料的极限抗拉强度,零件就会简单地开裂。裂纹通常始于尖角或孔洞,这些地方充当应力集中器。这可能发生在淬火过程中,甚至在应力稳定后的数小时内。

极度脆性

马氏体提供卓越的硬度和耐磨性,但它本质上是脆性的。“淬火态”零件的韧性非常低,在冲击或震动载荷下可能会像玻璃一样破碎。因此,淬火后的零件几乎从不未经后续热处理而直接使用。

疲劳寿命降低

即使零件没有出现明显的裂纹或翘曲,表面上的高残余拉应力也会大大降低其疲劳寿命。这些应力充当预载荷,使零件在循环载荷下更容易失效。

理解权衡和缓解措施

淬火是一种强大的工具,但必须在清楚了解其权衡利弊的情况下使用。目标是在实现所需硬度的同时,最大限度地降低相关风险。

硬度与韧性

这是热处理的基本折衷。淬火将材料推向硬度谱的极端,直接牺牲了韧性。越硬的零件越脆。

淬火剂的关键作用

淬火的剧烈程度由冷却介质决定。水提供非常快速、剧烈的淬火,产生高应力。油冷却较慢,不那么剧烈。空气是最温和的。选择一种冷却速度刚好足以形成马氏体——且不更快——的淬火剂对于最大限度地减少变形和开裂至关重要。

回火的必要性

淬火后的零件应被视为未完成的产品。几乎总是需要后续的加热过程,称为回火。回火可以消除内应力,并恢复受控量的韧性和延展性,使材料适合其预期用途。

几何形状很重要

良好的设计是防止淬火缺陷的关键防御措施。宽大的圆角、均匀的截面厚度以及消除尖锐的内角可以显著减少应力集中,并使零件开裂的可能性大大降低。

为您的目标做出正确选择

淬火的决定——以及如何淬火——完全取决于组件的最终应用和性能要求。

- 如果您的主要关注点是最大硬度和耐磨性:淬火是必要的,但必须进行回火循环以防止灾难性的脆性失效。

- 如果您的主要关注点是韧性和抗冲击性:需要进行不那么剧烈的淬火(例如,油淬)并随后进行高温回火,或者可能更适合采用正火等替代热处理。

- 如果您的主要关注点是尺寸稳定性:考虑使用可缓慢淬火的空冷钢,或选择侵略性较低的淬火剂,以最大限度地减少导致变形的热冲击。

通过了解这些风险,您可以将淬火从潜在的负债转变为可预测且强大的制造工具。

总结表:

| 缺点 | 主要原因 | 主要后果 |

|---|---|---|

| 变形/翘曲 | 冷却不均匀和相变 | 零件偏离预期尺寸 |

| 淬火裂纹 | 内应力超过材料强度 | 灾难性的,通常是即时零件失效 |

| 极度脆性 | 形成坚硬、脆性的马氏体 | 韧性和抗冲击性低 |

| 疲劳寿命降低 | 表面高残余拉应力 | 循环载荷下过早失效 |

使用 KINTEK 实现精确可靠的热处理结果。

淬火是在实现硬度与管理应力、变形和开裂风险之间取得微妙平衡。正确的设备和耗材对于控制和可重复性至关重要。

KINTEK 专注于高质量的实验室炉、温度控制系统和淬火介质,可根据您的特定材料和应用需求量身定制。我们通过提供精确热处理工具来帮助您减轻淬火的缺点。

让我们专家帮助您优化热处理过程。立即联系 KINTEK,讨论您实验室对炉、淬火剂和耗材的要求。

图解指南