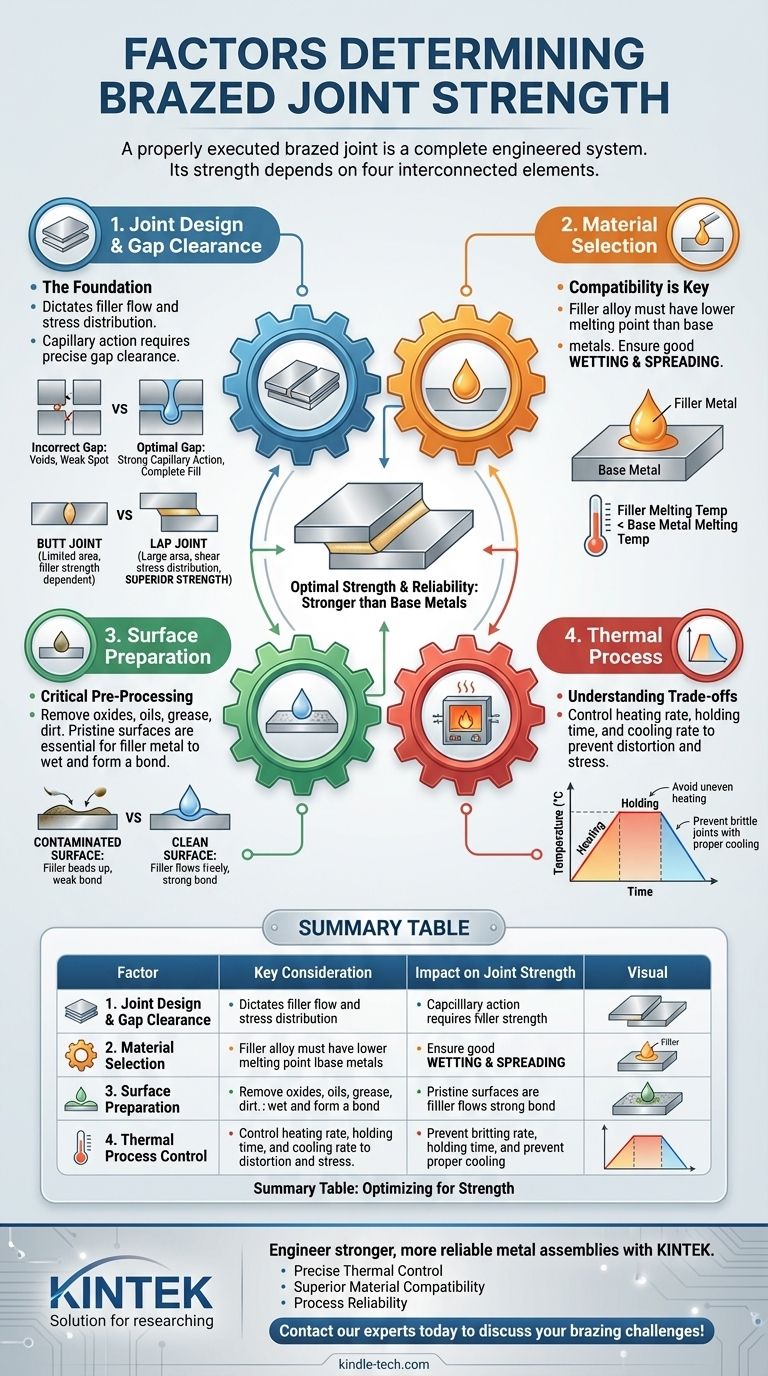

钎焊接头的强度并非由单一因素决定,而是由整个系统的精确执行所决定。虽然正确钎焊的接头可以而且应该比被连接的金属更坚固,但这种强度是精确控制四个相互关联的要素的结果:接头的物理设计、材料选择、表面清洁度以及用于加热和冷却的热处理过程。

一个正确执行的钎焊接头是一个完整的工程系统。其强度通常超过母材,但只有当接头设计、材料兼容性、表面准备和热处理作为一个相互关联的整体进行管理时,才能实现这一结果。

基础:接头设计和间隙

接头的物理几何形状是第一个也是最关键的因素。它决定了填充金属如何流动以及应力如何在焊缝上分布。

毛细管作用原理

钎焊依靠毛细管作用将熔融填充金属吸入两种母材之间的狭小空间。这种作用的强度直接由表面之间的距离(称为间隙)控制。

不正确的间隙将阻止填充金属完全填充接头,从而产生空隙和薄弱点,这些点在负载下注定会失效。

定义最佳间隙

实现正确的间隙需要精确的机械加工。理想尺寸不是一个单一的数字,而是取决于填充金属、母材和搭接长度。

此间隙必须足够小以促进强大的毛细管作用,但又足够大以允许填充金属和助焊剂(如果使用)在整个接头区域自由流动。

搭接接头与对接接头

为了获得最大强度,搭接接头远优于对接接头。对接接头的强度受填充金属本身强度和较小粘合面积的限制。

然而,搭接接头为粘合创造了更大的表面积。通过搭接部件,载荷以剪切应力形式通过这个更大的区域传递,从而产生一个明显更坚固、更耐用的接头。

材料选择:母材和填充金属

母材和填充金属之间的化学和冶金兼容性是形成牢固粘合的基础。

兼容性是关键

钎焊填充合金的熔化温度必须显著低于被连接母材的熔化温度。这确保了母材在加热过程中保持其结构完整性,并且不会熔化或变形。

填充金属的作用

填充金属的主要作用是在其指定温度下熔化,然后润湿并均匀铺展在接头表面。良好的“润湿”表明熔融填充金属与固体母材之间存在强大的分子吸引力,这对于连续、无空隙的粘合至关重要。

关键预处理:表面准备

再多的过程控制也无法弥补受污染的表面。接头表面的清洁度直接影响填充金属润湿材料并形成牢固冶金结合的能力。

去除氧化物和污染物

所有表面必须完全清洁,无油、油脂、污垢和氧化膜。金属氧化物(例如在铝表面自然形成)是润湿的主要障碍,必须通过化学方法(例如,使用碱溶液)或机械方法去除。

目标:原始表面

目标是创建一个对熔融填充金属具有化学反应性的表面。如果没有这种原始状态,填充金属将形成珠状而不是流动,导致不完整且灾难性薄弱的接头。

理解权衡和过程控制

即使有完美的设计和准备,最终强度也由热循环的控制决定。

间隙困境:太宽与太窄

过宽的间隙会破坏毛细管作用,导致大空隙和填充物分布不足。过窄的间隙会阻止填充物完全渗透接头,使粘合不足。这是一个必须优化的关键参数。

热控制问题:加热和冷却

加热速率、保温时间和冷却速率是关键变量。加热过快或不均匀会导致热应力并使部件变形。在温度下保持过长时间会损坏母材。冷却过快会引入残余应力,使接头变脆。

过程优化

诸如特定铝合金、真空度(在真空钎焊中)和填充剂品牌等因素都会影响理想的热剖面。没有通用的设置;这些参数必须通过实验进行优化,以找到最适合您特定应用的组合。

为您的应用做出正确选择

您的最终方法应以您的主要目标为指导。钎焊原理是恒定的,但您的重点可能会根据所需结果而转移。

- 如果您的主要重点是最大强度和可靠性:优先采用大搭接的搭接接头设计,并大力投资于确保完美清洁表面和精确控制间隙的工艺。

- 如果您的主要重点是大批量生产:专注于创建高度可重复的表面准备工艺,并自动化热循环以确保部件之间的一致性。

- 如果您正在解决接头故障:在转向热处理工艺参数之前,首先调查两个最常见的罪魁祸首——不正确的接头间隙和不充分的表面清洁度。

通过系统地控制这些因素,您将从简单的金属连接转变为工程化出比部件本身更坚固的粘合。

总结表:

| 因素 | 关键考虑 | 对接头强度的影响 |

|---|---|---|

| 接头设计与间隙 | 毛细管作用的最佳间隙;使用搭接接头而非对接接头。 | 决定填充金属流动和应力分布。不正确的间隙会产生薄弱点。 |

| 材料选择 | 填充金属必须具有较低的熔点,并与母材兼容。 | 确保适当的润湿和连续、无空隙的冶金结合。 |

| 表面准备 | 彻底清除油、油脂、污垢和氧化膜。 | 对于填充金属的润湿和均匀铺展至关重要。污染会导致珠状和失效。 |

| 热处理过程控制 | 精确控制加热速率、保温时间和冷却速率。 | 防止部件变形、母材损坏以及残余应力导致的脆性接头。 |

使用 KINTEK 工程师更坚固、更可靠的金属组件。

无论您的首要任务是最大接头强度、大批量生产的一致性,还是解决现有故障,正确的设备和耗材都至关重要。KINTEK 专注于用于精确热处理和材料连接应用的实验室设备和耗材。

我们的专业知识可以帮助您优化实现完美钎焊的四个关键因素:

- 精确热控制:实现您的特定材料所需的精确加热和冷却曲线。

- 卓越的材料兼容性:为您的母材获取合适的填充金属和助焊剂。

- 过程可靠性:确保批次之间结果的可重复性。

让我们加强您的流程。立即联系我们的专家,讨论您的钎焊挑战和目标!

图解指南