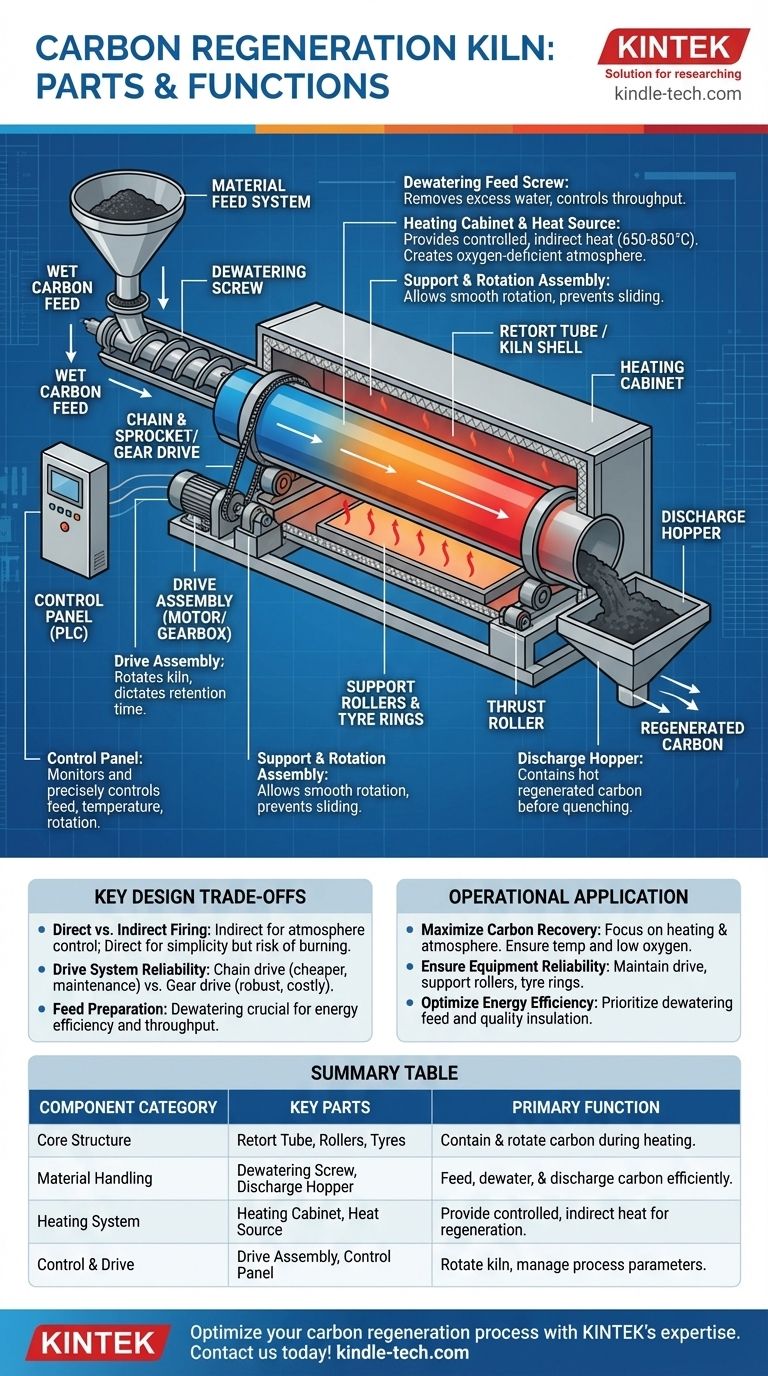

碳再生窑的核心是一个由集成组件组成的系统,旨在受控气氛中精确加热活性炭。主要部件包括物料进料系统(通常是脱水螺旋输送机)、旋转的中央腔室(回转管或窑壳)、用于转动腔室的支撑和驱动组件、带有热源的外部加热柜以及用于再生碳的卸料斗。

碳再生窑不仅仅是一个炉子;它是一台复杂的加工机器。每个组件在多阶段过程中都发挥着特定功能,旨在去除吸附的有机物,同时不破坏碳宝贵的多孔结构。

核心结构:容纳与旋转

窑结构的基本目的是容纳碳并使其通过受控的温度曲线。这通过静态和旋转组件的组合来实现。

回转管或窑壳

这是容纳和输送碳的中央旋转腔室。在许多碳窑中,这是一个回转管,这意味着热量是外部施加的,保护碳免受直接火焰接触。

大型工业窑可能使用窑壳,这是一种内衬耐火(耐热)材料的大型钢筒,用于隔离过程并保护钢壳免受高温影响。

支撑和旋转组件

该系统使沉重的回转管或窑壳能够平稳可靠地旋转。它由支撑辊和轮胎环(或“轮胎”)组成,轮胎环是连接到窑壳上的大型钢环,在辊子上滚动。

还使用推力辊以防止窑因其轻微的操作角度而向下滑动。

物料处理系统:从进料到出料

高效地将碳送入、通过和排出窑对于获得一致的结果和防止能源浪费至关重要。

进料系统

碳通常通过脱水进料螺旋输送机引入。该组件至关重要,因为它在湿碳进入高温区之前去除多余的水分。

将湿碳直接送入热窑效率极低,因为大量能量浪费在蒸发水分而不是加热碳上。进料螺旋输送机的速度通常是可变的,允许操作员控制处理量,即每小时处理的碳量。

卸料斗

通过窑后,热的再生碳进入卸料斗。该组件在产品通常在水中淬火并返回工艺回路之前安全地容纳产品。

加热和气氛系统:再生的核心

这是实际发生再活化的地方。系统必须提供精确的热量并控制回转管内的气氛,以蒸发吸附的有机物,而不会烧毁碳本身。

加热柜和热源

回转管封闭在一个绝缘的加热柜内。该柜包含热源,可以是系列燃气燃烧器或电加热元件。

这种间接加热设计至关重要。它允许回转管内形成受控的、缺氧的气氛,这可以防止碳在再生所需的高温(通常为650-850°C)下燃烧。

气氛控制

目标是创造一个富含蒸汽且氧气含量低的气氛。当脱水碳进入时,剩余的水分会变成蒸汽。这种蒸汽有助于吸附在碳孔隙中的有机化合物的挥发和去除。

驱动和控制系统:确保精度

这些系统是窑的“大脑和肌肉”,确保其按照有效再生所需的精确参数运行。

驱动组件

这是旋转窑壳的电机和齿轮箱。常见类型包括链轮驱动或更坚固的齿轮驱动。

旋转速度至关重要;它决定了碳在窑内的停留时间,确保其在正确的时间内被加热。许多窑包括一个主驱动装置和备用驱动装置以实现冗余。

控制面板

现代窑配备完全集成的控制面板,通常是PLC(可编程逻辑控制器)。这允许操作员监控和精确控制所有关键变量,包括进料速率、窑温度区和旋转速度。

理解关键设计权衡

选择或操作窑涉及平衡性能、成本和可靠性。这些组件的设计反映了重要的权衡。

直接加热与间接加热

间接加热窑(带加热柜内的回转管)提供卓越的气氛控制,保护碳免受燃烧。这对于碳再生是标准做法。直接加热窑,火焰在窑壳内部作用,更简单,但有烧毁碳的风险,导致大量产品损失。

驱动系统可靠性

简单的链轮驱动器初始成本可能较低,但可能需要更多维护,并且是常见的故障点。直接安装的齿轮驱动组件更坚固可靠,但资本成本更高。

进料准备

在脱水进料系统上节省成本是一种错误的经济。虽然它增加了复杂性,但其降低进入窑的水分含量的能力对能源效率和处理量产生巨大的积极影响,直接影响运营成本。

这如何应用于您的操作

了解这些部件如何协同工作,可以帮助您专注于对您的特定目标最重要的变量。

- 如果您的主要重点是最大限度地提高碳回收率:请密切关注加热系统和气氛控制。确保温度足够高以清洁碳,并且缺氧气氛可以防止其燃烧。

- 如果您的主要重点是确保设备可靠性:驱动组件、支撑辊和轮胎环是您的关键部件。对这些机械部件进行健全的预防性维护计划对于避免昂贵的停机时间至关重要。

- 如果您的主要重点是优化能源效率:脱水进料螺旋输送机和加热柜绝缘质量至关重要。在进入窑之前去除的每一滴水以及系统中保持的每一度热量都直接降低了您的能源消耗。

通过将窑视为一个相互关联的系统,您可以更有效地诊断问题并优化其性能。

总结表:

| 组件类别 | 关键部件 | 主要功能 |

|---|---|---|

| 核心结构 | 回转管/窑壳、支撑辊、轮胎环 | 在加热过程中容纳并旋转碳 |

| 物料处理 | 脱水进料螺旋输送机、卸料斗 | 高效进料、脱水和卸料 |

| 加热系统 | 加热柜、热源(燃烧器/元件) | 提供受控的间接热量以再生碳 |

| 控制与驱动 | 驱动组件(电机/齿轮箱)、PLC控制面板 | 旋转窑并精确管理温度、速度和进料速率 |

利用 KINTEK 的专业知识优化您的碳再生过程。 我们的专业实验室设备和耗材旨在满足碳再生的精确需求,确保最高效率、可靠性和碳回收率。无论您关注的是节能、设备耐用性还是过程控制,KINTEK 都能提供解决方案,支持您实验室的成功。立即联系我们,讨论我们如何提升您的运营!

图解指南