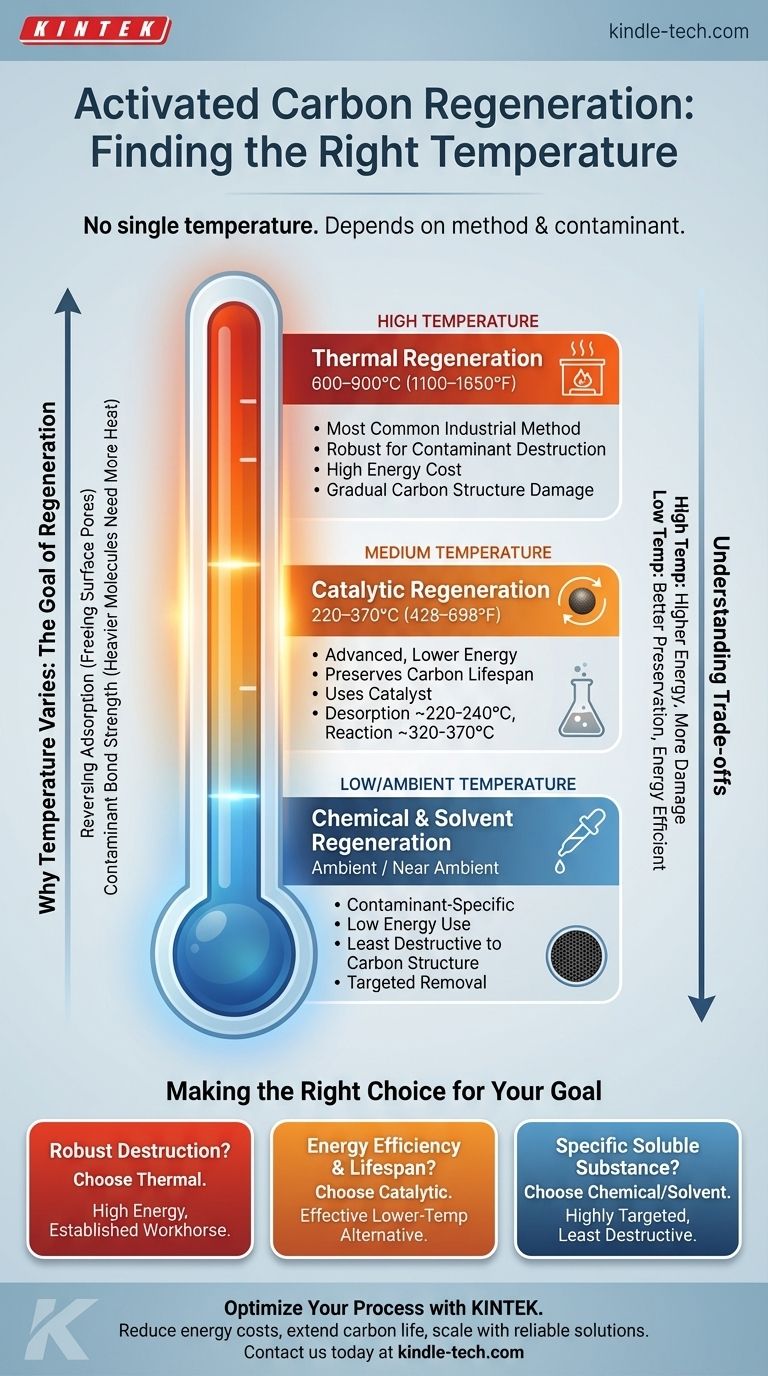

对于活性炭再生,所需的温度完全取决于所使用的方法。虽然催化再生等先进方法在较低的温度范围(220–370°C (428–698°F))下工作,但最常见的工业方法——热再生——需要更高的温度,通常超过800°C (1472°F)。

关键的启示是,没有单一的再生温度。正确的温度由所选择的再生技术、要去除的特定污染物以及运营成本与保持炭长期有效性之间的平衡决定。

温度为何不同:再生的目标

逆转吸附

活性炭通过吸附工作,即污染物分子附着在其巨大的内部表面积上。再生是利用能量(通常是热量)来打破这些键并驱除污染物,从而释放表面孔隙以供重复使用的过程。

污染物的作用

不同的物质以不同的键合强度吸附在炭上。轻质、挥发性有机化合物(VOCs)通常可以用较少的能量释放,而较重、更复杂的分子则需要显著更多的热量才能分解和去除。

关键再生方法及其温度

热再生

这是大型工业应用中最常见和最稳健的方法。它涉及在低氧环境中加热炭,通常使用蒸汽。

该过程通常在多步炉中进行,温度非常高,通常在600–900°C (1100–1650°F)之间。这种强烈的热量对于热解(热分解)吸附的有机污染物是必需的。

催化再生

这是一种更先进的技术,旨在降低热再生的高能耗。它使用催化剂来降低分解污染物所需的温度。

正如技术研究中指出的,此过程在更低的温度范围内运行。污染物的解吸发生在约220–240°C (428–464°F),随后的催化反应将其破坏则发生在320–370°C (608–698°F)之间。

化学和溶剂再生

对于某些应用,可以通过用溶剂或溶解吸附污染物的化学品清洗炭来进行再生。这些方法通常在环境温度或接近环境温度下运行,但对目标污染物具有高度特异性。

理解权衡

高温的影响

虽然有效,但热再生的高温会逐渐损害炭的内部孔隙结构。每次循环都会有少量炭被烧掉,随着时间的推移,会降低其整体容量和机械强度。

低温的益处

催化再生等方法对活性炭更温和。通过在较低温度下运行,它们能更好地保留孔隙结构,从而减少材料损失,并可能延长炭的使用寿命。

能源和运营成本

能源消耗的差异是显著的。热再生的高温直接导致更高的燃料成本,这是其运营费用的一个主要因素。低温方法本质上更节能。

为您的目标做出正确选择

最佳的再生策略完全取决于您的运营优先级和应用性质。

- 如果您的主要关注点是大规模、稳健的污染物去除:标准热再生是成熟的工业主力,尽管其能耗较高。

- 如果您的主要关注点是能源效率和最大化炭的使用寿命:催化再生为兼容的污染物提供了一种有效的低温替代方案。

- 如果您的主要关注点是去除特定的可溶性物质:化学或溶剂再生可能是最有针对性且破坏性最小的方法。

最终,选择正确的温度意味着首先为您的特定工艺选择正确的再生技术。

总结表:

| 再生方法 | 典型温度范围 (°C) | 典型温度范围 (°F) | 主要特点 |

|---|---|---|---|

| 热再生 | 600–900°C | 1100–1650°F | 高能耗,适用于工业规模 |

| 催化再生 | 220–370°C | 428–698°F | 低能耗,保护炭使用寿命 |

| 化学/溶剂再生 | 环境/接近环境温度 | 环境/接近环境温度 | 污染物特异性,低温 |

使用 KINTEK 优化您的活性炭再生过程

选择正确的再生温度和方法对于平衡运营成本、能源效率以及活性炭的长期有效性至关重要。在 KINTEK,我们专注于提供先进的实验室设备和耗材,以满足您的特定再生需求——无论您需要高温热解决方案还是节能催化系统。

我们的专业知识帮助您:

- 通过高效的再生技术降低能源成本

- 通过选择正确的温度曲线延长炭的使用寿命

- 使用可靠的工业级设备扩展您的工艺规模

让我们共同提升您的再生策略。 立即联系我们的专家,讨论您的应用,并了解 KINTEK 的解决方案如何提高您实验室的效率和性能。

图解指南