氧化锆烧结的根本问题在于显著且可能不可预测的体积收缩。 这一过程对于提高材料的密度和强度至关重要,但如果控制不精确,可能会导致最终修复体出现尺寸不准确,从而引发贴合、功能和寿命方面的问题。

烧结是将脆弱、多孔的氧化锆结构转变为坚固、致密陶瓷的必要步骤。然而,赋予这种强度的机制——颗粒熔合和致密化——也是其最大挑战的根源:控制大量的收缩以确保最终产品尺寸准确。

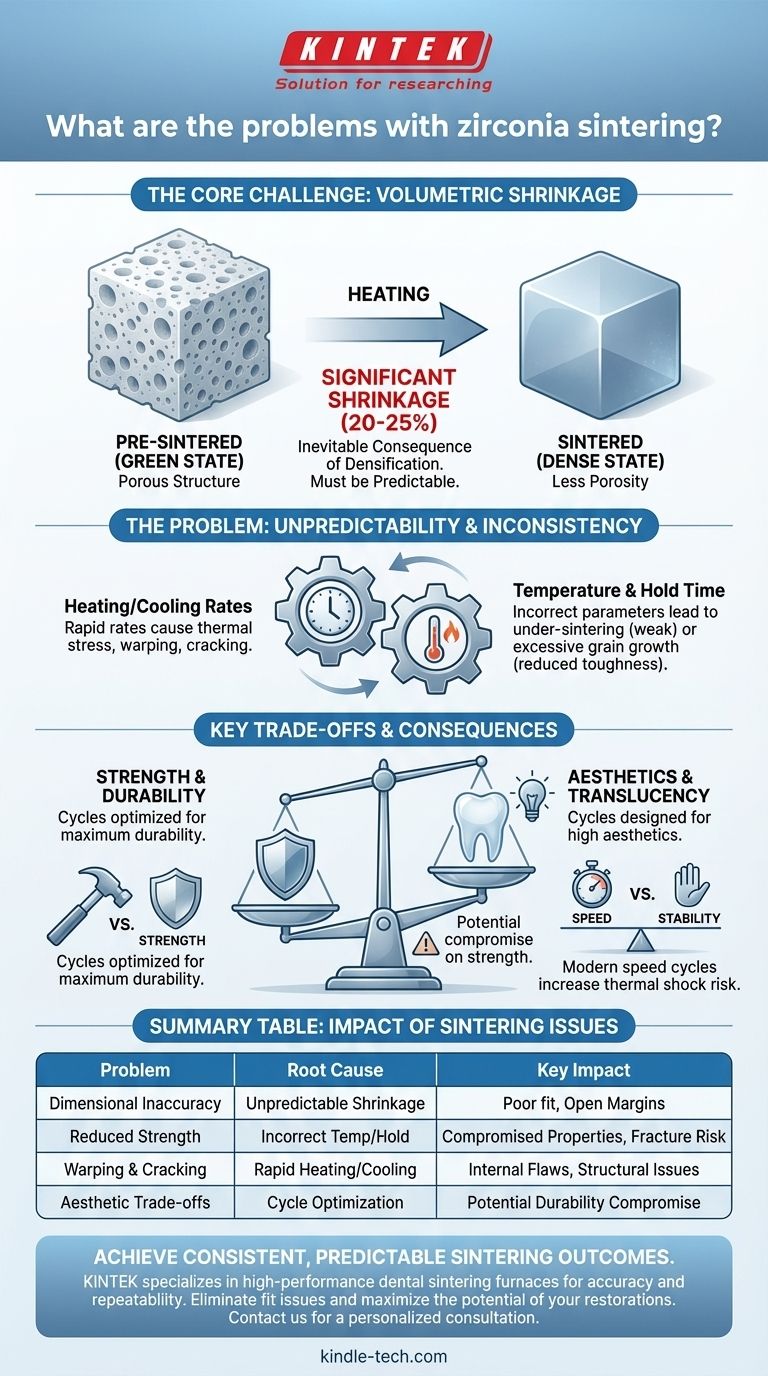

核心挑战:管理体积收缩

烧结是通过将“生坯状态”(研磨、未烧结)的氧化锆加热到低于其熔点的温度来实现的。这使得各个氧化锆颗粒融合在一起,消除它们之间的空隙(孔隙率),从而显著提高材料的密度和强度。

致密化的必然结果

孔隙率的降低直接转化为体积的减小。在正确执行的烧结周期中,氧化锆的收缩率可达 20-25%。这不是材料的缺陷,而是其加工的一个基本方面。

挑战在于这种收缩必须是完全均匀和可预测的。设计软件和研磨过程必须准确地考虑到这种变化,将预烧结修复体的尺寸放大到其预期收缩的精确量。

何时收缩成为问题

当实际收缩偏离预测量时,问题就会出现。即使是很小的偏差,也可能导致修复体无法贴合患者的预备体,从而导致边缘开放、就位不良,并最终导致临床失败。这种变异性是大多数与烧结相关问题的根源。

解析烧结周期的复杂性

许多失败都可以追溯到烧结周期本身的不一致或错误。加热和冷却过程的参数对于实现期望的结果至关重要。

温度和保温时间的影响

最终温度及其保持时间直接影响氧化锆的最终密度和晶粒尺寸。烧结温度过低或时间过短可能导致烧结不足的部件残留孔隙率,从而影响其机械强度。

相反,过高的温度会导致晶粒过度生长,这可能会矛盾地降低材料的韧性和抗断裂性。

加热和冷却速率的危险

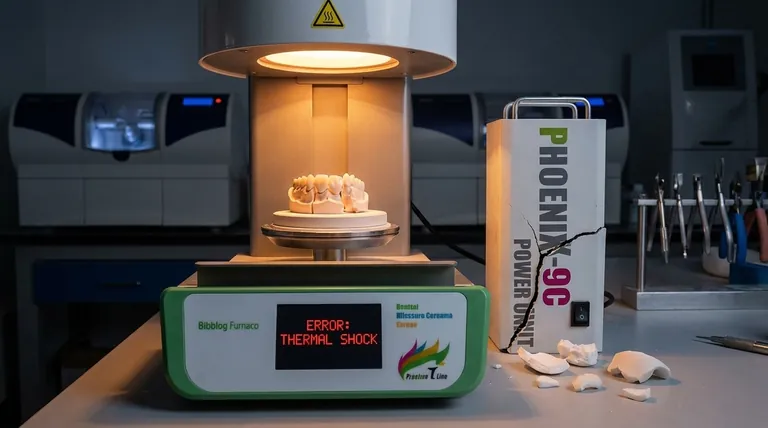

炉子升温和降温的速度同样重要。过快地提高温度可能会在材料内部产生热梯度,导致内部应力,从而导致翘曲甚至可能损害最终产品完整性的微小裂纹。

理解关键的权衡

优化烧结周期通常是在相互竞争的性能之间进行平衡。了解这些权衡对于故障排除和实现一致的结果至关重要。

强度与美学

不同的烧结温度会影响氧化锆的最终半透明度。通常,为提高半透明度和改善美学而设计的周期,其弯曲强度可能略低于纯粹为最大耐用性而优化的周期。选择取决于修复体的临床要求。

速度与稳定性

现代“快速烧结”周期可以节省大量时间,这对临床工作流程是一个主要优势。然而,这些加速周期使用更快的加热和冷却速率,增加了热冲击和内部应力的风险,要求使用高度准确和维护良好的炉子才能成功。

实现可预测的烧结结果

您对烧结的方法应以您的主要临床或生产目标为指导。通过一丝不苟地控制过程变量来实现一致性。

- 如果您的主要重点是可预测的贴合度: 定期校准您的炉子,并使用具有一致、记录良好的收缩因子的信誉良好的制造商的氧化锆。

- 如果您的主要重点是最大强度: 严格遵守制造商推荐的常规烧结周期,避免在保温时间或冷却期间走捷径。

- 如果您的主要重点是高美学效果: 使用专门为高半透明度设计的氧化锆材料和相应的烧结周期,接受绝对强度方面可能存在的权衡。

最终,掌握氧化锆烧结需要将其视为一个精确的热工程过程,而不是一个简单的加热步骤,这对最终修复体的成功至关重要。

总结表:

| 问题 | 根本原因 | 关键影响 |

|---|---|---|

| 尺寸不准确 | 不可预测或不均匀的体积收缩 (20-25%) | 贴合不良、边缘开放、临床失败 |

| 强度降低 | 错误的温度/保温时间(烧结不足或晶粒过度生长) | 机械性能受损,有断裂风险 |

| 翘曲和开裂 | 快速的加热/冷却速率导致热应力 | 内部缺陷、结构完整性问题 |

| 美学权衡 | 为半透明度而非强度优化周期 | 为了美学而牺牲耐用性 |

为您的牙科实验室实现一致、可预测的烧结结果。 体积收缩、温度控制和周期优化等挑战要求精确、可靠的设备。KINTEK 专注于高性能牙科烧结炉,旨在实现准确性和可重复性。让我们的专家帮助您选择合适的炉子,以消除贴合问题并最大限度地提高氧化锆修复体的强度和美学效果。

立即联系我们进行个性化咨询,讨论您实验室的具体需求!

图解指南