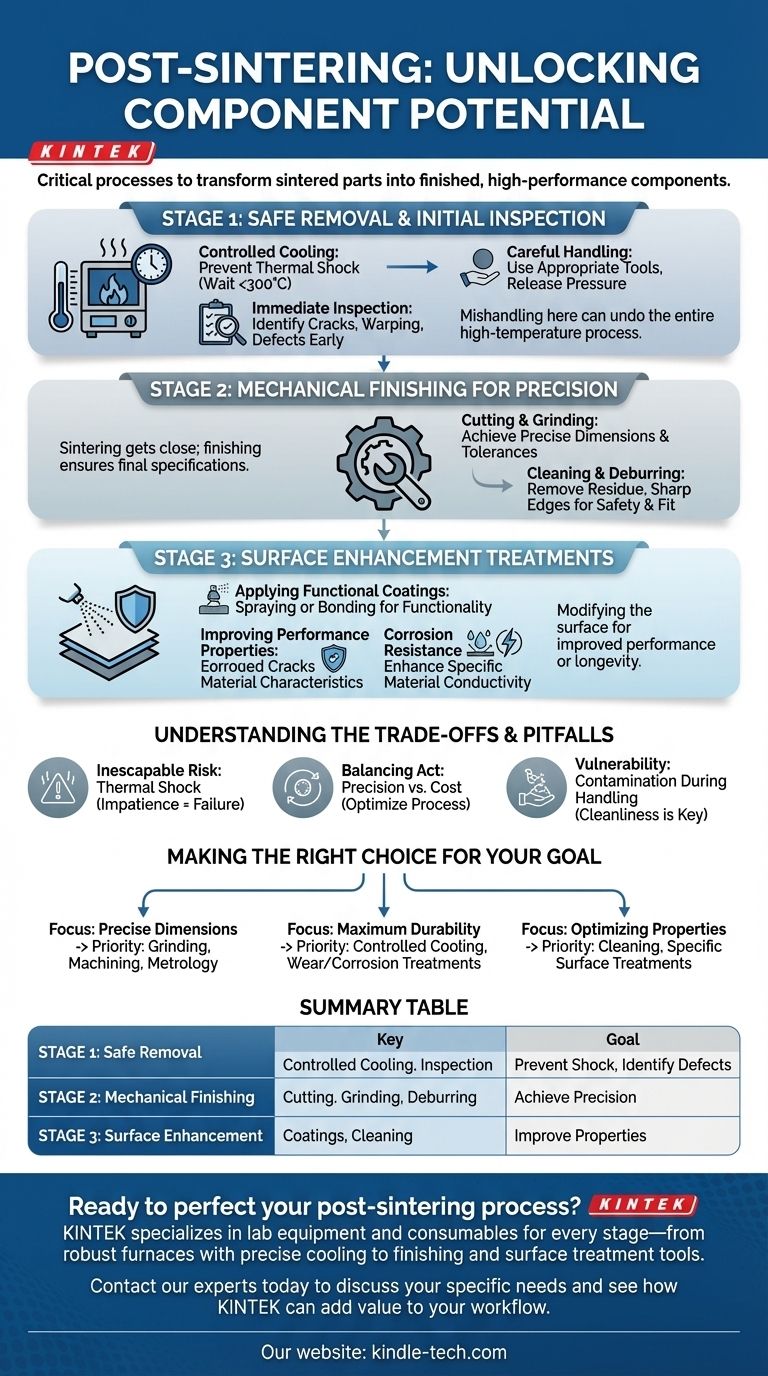

烧结完成后,必要的工艺包括受控冷却期以防止热冲击,然后是安全移除部件。随后的步骤则侧重于机械精加工——例如切割或研磨——以及应用特定的表面处理,以增强耐腐蚀性或导电性等性能。

当炉子关闭时,工作并未结束。烧结后是一个关键的多阶段过程,通过确保其结构完整性、精修尺寸和增强表面性能以适应最终应用,将原始烧结件转化为成品部件。

阶段1:安全移除和初步检查

烧结周期结束后,立即的时刻对于部件的结构完整性至关重要。在此阶段处理不当可能会使整个高温过程前功尽弃。

受控冷却不容忽视

第一步也是最重要的一步是让部件在炉内逐渐冷却。

当内部温度仍然很高时打开炉门会引入冷空气,造成快速的温度变化。这种热冲击很容易导致陶瓷或金属部件开裂,使其报废。

通常,请等到炉温降至300°C以下再打开炉门取出。

小心处理和取回

冷却后,部件可以安全取回。如果工艺涉及压力,例如热压,请确保在尝试打开腔室之前完全释放所有压力。

小心处理新烧结的部件,因为它可能仍然易碎,具体取决于材料。使用适当的工具将其从炉子或压机中取出。

即时目视检查

对部件进行初步检查。寻找明显的缺陷,如裂纹、翘曲或在烧结或冷却过程中可能发生的显著不规则性。

这种初步检查有助于及早发现有缺陷的部件,从而节省后续精加工步骤的时间和资源。

阶段2:精密机械精加工

烧结通常会导致部件的尺寸接近但并非完全符合最终要求,这是由于收缩造成的。机械精加工是实现最终规格的方法。

切割和研磨

大多数烧结部件需要某种形式的机械加工才能满足严格的尺寸公差。

切割用于分离部件或移除支撑结构,而研磨用于实现精确的表面光洁度和精确尺寸。

清洁和去毛刺

机械加工后,部件必须彻底清洁,以去除研磨过程中残留的任何油污、切削液或碎屑。

此阶段还可能涉及去毛刺,以去除机械加工后留下的任何锋利边缘或小缺陷,确保部件安全易于处理并正确安装在组件中。

阶段3:表面强化处理

对于许多应用,烧结部件的表面必须进行改性以提高其性能或寿命。

应用功能涂层

表面处理通常涉及通过喷涂或粘合等工艺施加涂层。这些涂层不仅仅是装饰性的;它们增加了关键的功能性。

提高性能特性

这些处理的主要目标是增强特定的材料性能。

常见的目标包括提高暴露在恶劣环境中的部件的耐腐蚀性,或增加电子元件的导电性。

了解权衡和陷阱

烧结后过程的每一步都伴随着其自身的风险和考量,这些都可能影响部件的最终质量。

不可避免的热冲击风险

烧结后最大的陷阱就是不耐烦。为了节省时间过早打开炉子是导致部件开裂和失效的最常见原因。这种风险不容小觑。

平衡精度与成本

虽然烧结后机械加工对于精度是必要的,但它也显著增加了制造过程的时间和成本。目标是优化烧结过程,以尽量减少后续需要去除的材料量。

处理过程中的污染

部件离开炉子后容易受到污染。油污、灰尘甚至指纹都可能影响后续表面处理的附着力和性能。清洁处理至关重要。

为您的目标做出正确选择

您优先考虑的特定烧结后步骤将完全取决于最终部件的预期应用。

- 如果您的主要重点是实现精确尺寸:您的关键路径涉及精密的研磨、机械加工和计量,以满足严格的公差。

- 如果您的主要重点是确保最大耐用性:强调受控冷却以防止微裂纹,并选择旨在提高耐磨性和耐腐蚀性的表面处理。

- 如果您的主要重点是优化功能特性:您的优先事项将是清洁和表面处理阶段,以增强导电性或生物相容性等特定特性。

最终,烧结后加工是实现烧结部件全部工程潜力的关键。

总结表:

| 阶段 | 关键工艺 | 主要目标 |

|---|---|---|

| 阶段1:安全移除 | 受控冷却,初步检查 | 防止热冲击,发现缺陷 |

| 阶段2:机械精加工 | 切割、研磨、去毛刺 | 实现精确的尺寸和公差 |

| 阶段3:表面强化 | 应用涂层,清洁 | 提高耐腐蚀性、导电性等 |

准备好完善您的烧结后工艺了吗?

KINTEK专注于提供每个阶段所需的实验室设备和耗材——从带有精确冷却控制的坚固烧结炉到用于精加工和表面处理的工具。我们服务于需要可靠、高性能组件的实验室和制造商。

让我们帮助您确保最终应用的结构完整性、精确尺寸和增强的表面性能。 立即联系我们的专家,讨论您的具体需求,了解 KINTEK 如何为您的工作流程增值。

图解指南