简而言之,热解的主要安全隐患是由于将易燃材料加热到高温而带来的重大火灾和爆炸风险,以及有毒、不稳定和对环境有害的副产物的产生。这些风险要求高度受控的工艺、专业设备和严格的安全规程来进行有效管理。

热解本质上并非不安全,但它是一个不容犯错的过程。其核心安全挑战在于管理其产生的巨大热能和化学反应性物质。全面的安全策略必须涵盖整个生命周期,从原料处理和工艺控制到产品储存和排放管理。

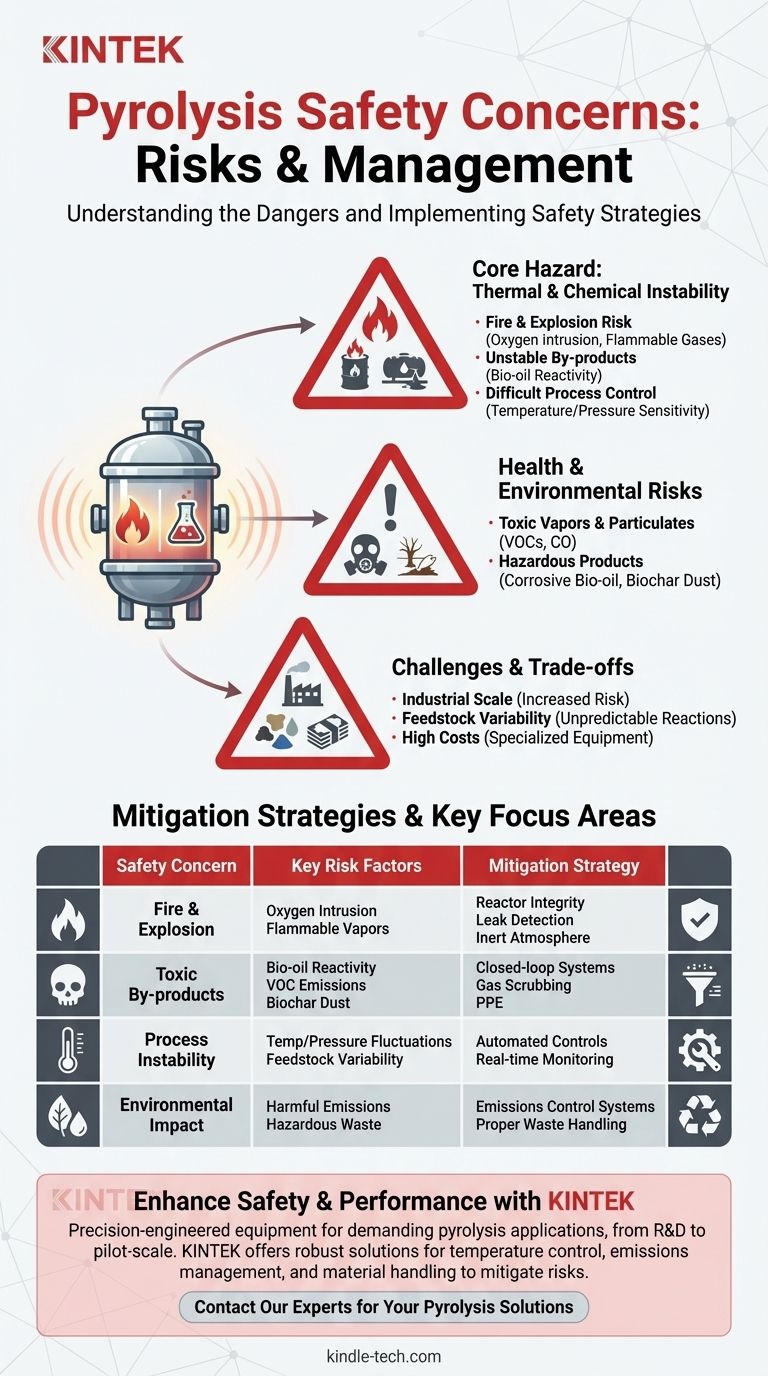

核心危险:热和化学不稳定性

热解的基本安全风险直接源于其核心功能:在缺氧环境下对材料进行热分解。这个过程会产生高能量、高反应性的状态,必须小心控制。

火灾和爆炸风险

最直接和最严重的危险是发生火灾或爆炸的可能性。该过程会故意从原料中产生易燃气体和蒸汽。

如果氧气通过泄漏、密封失效或不当操作无意中进入高温反应器,这些热气体可能会爆炸性点燃。这使得热解反应器和相关管道的完整性至关重要。

不稳定和反应性副产物

主要的液体产物,通常称为热解油或生物油,并非像传统原油那样的稳定物质。它是一种复杂的反应性有机化合物混合物。

随着时间的推移,这种油可能会继续发生自身反应,导致粘度逐渐增加甚至固化。加热油会加速这些反应,产生挥发性有机化合物(VOCs)和固体残渣,从而带来操作和储存危险。

难以控制的工艺

高温热解是一场微妙的平衡之战。产生的特定化学产品对温度、压力和原料成分高度敏感。

如果没有精确而稳健的控制系统,该过程可能会产生不可预测且潜在危害更大的副产物。这尤其需要在工业规模上进行复杂的监测和自动化。

健康和环境暴露风险

除了直接的物理危险外,如果不对其进行适当的控制,热解产生的物质会对健康和环境构成重大风险。

有毒蒸汽和颗粒物的排放

该过程可能向大气中释放一系列有害污染物。这些包括挥发性有机化合物(VOCs)、一氧化碳和细颗粒物。

适当的气体处理和洗涤系统不是可选项;它们是保护操作人员和防止环境污染所必需的基本安全组成部分。

产物的危险性质

产出物本身需要小心处理。生物油可能具有腐蚀性,并且根据原料的不同,可能含有有毒或致癌化合物。

同样,固体生物炭可能以细粉尘的形式存在,这对呼吸系统构成危害,在处理过程中需要适当的个人防护设备(PPE)。

理解权衡

实施安全的热解操作需要应对几个关键挑战。忽视这些现实是常见的陷阱,可能导致项目失败或安全事故。

规模化的挑战

在受控的实验室环境中可以管理的工艺,在工业规模上会带来大得多的风险。潜在的泄漏点成倍增加,易燃气体的体积急剧增加,并且发生故障的后果也变得更加严重。

原料可变性的影响

热解因其处理多样化原料的能力而受到推崇,但这种灵活性也是一个安全挑战。不同的输入材料会以不同的方式分解,从而改变所得油和气体的成分和性质。

安全规程必须足够稳健,以应对这种可变性,避免意外反应或产生意想不到的有毒副产物。

高昂的设备和运营成本

管理高温、控制敏感的化学过程和容纳危险物质的需求决定了必须使用高质量的专业设备。

一个安全可靠的系统需要大量的资本投资。试图在反应器、传感器或安全联锁方面削减成本,直接转化为运营风险的增加。

为您的目标做出正确的选择

您管理热解安全的方法应由您的主要目标决定。

- 如果您的主要重点是工业应用:优先投资于稳健的自动化工艺控制、全面的泄漏检测以及工程化的消防和紧急停机系统。

- 如果您的主要重点是研发:实施严格的实验室安全规程,重点关注小规模密闭、连续的大气监测以及对所有产物进行彻底的化学分析。

- 如果您的主要重点是环境影响:您的关键路径是设计和验证一个全面的排放控制系统,以捕获和处理所有有害蒸汽和颗粒物。

最终,安全不能是附加项;它必须是整合到任何热解系统的设计和操作中的核心原则。

摘要表:

| 安全隐患 | 关键风险因素 | 缓解策略 |

|---|---|---|

| 火灾和爆炸 | 氧气侵入、易燃气体/蒸汽 | 反应器完整性、泄漏检测、惰性气氛 |

| 有毒副产物 | 生物油反应性、VOCs排放、生物炭粉尘 | 闭环系统、气体洗涤、PPE |

| 工艺不稳定性 | 温度/压力波动、原料可变性 | 自动化控制、实时监测 |

| 环境影响 | 有害排放、危险废物 | 排放控制系统、妥善的废物处理 |

利用 KINTEK 的专业知识,确保您的热解过程安全高效。

设计和操作热解系统需要精密工程的设备,以及对热过程风险的深入理解。KINTEK 专注于提供专为热解研发和中试规模操作等要求严苛的应用而量身定制的稳健实验室设备和耗材。我们通过可靠的温度控制、排放管理和材料处理解决方案,帮助您降低风险。

让我们支持您的安全和创新目标。 立即联系我们的专家,讨论您的具体需求,并了解 KINTEK 的产品如何提高您热解项目的安全性和性能。

图解指南