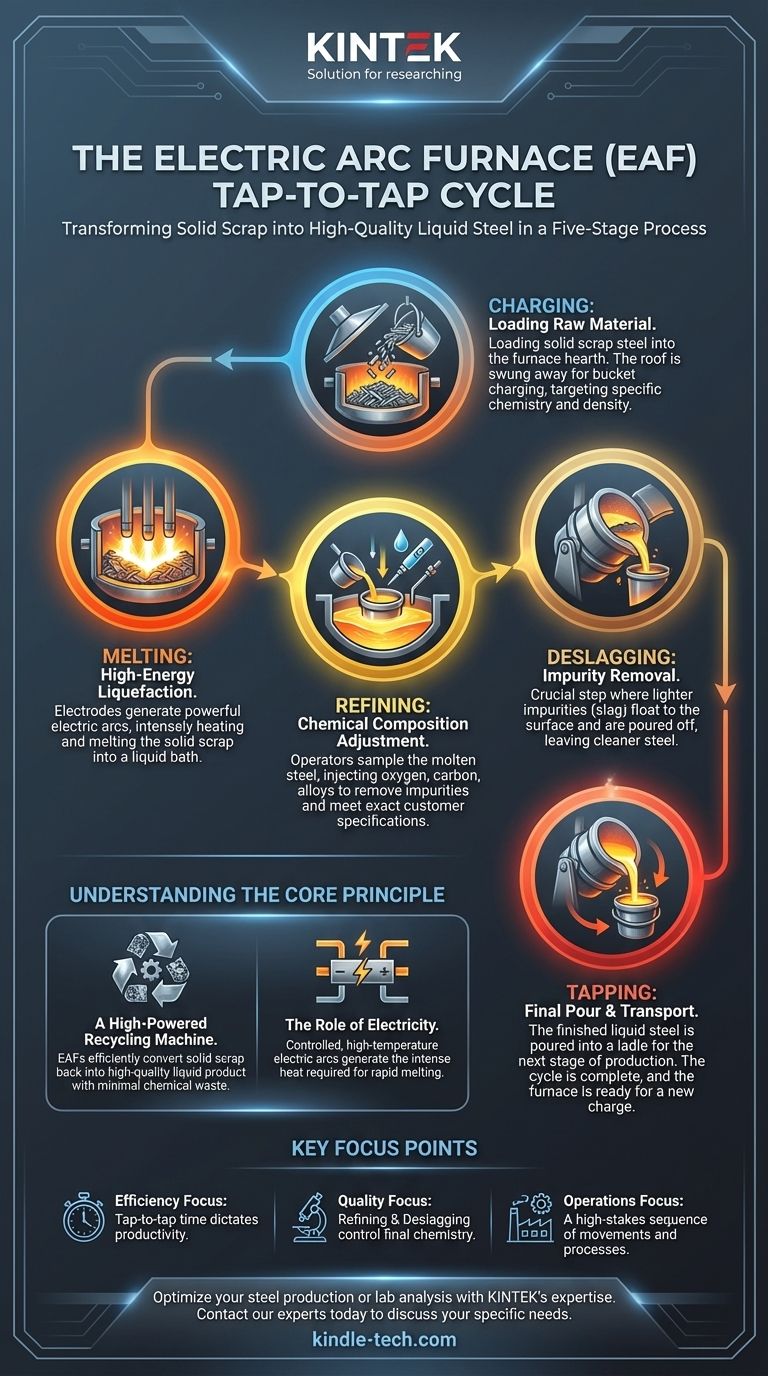

电弧炉(EAF)的操作周期被称为水渣到出钢周期(tap-to-tap cycle)。这个高效的过程包括五个不同的阶段:加料、熔化、精炼、出渣和出钢。每个阶段是将固体废金属转化为高质量钢水的关键步骤。

电弧炉不仅仅是熔化金属;它执行一个精确的高能顺序,将废料回收成具有特定化学成分的精炼产品,整个过程的衡量是从钢水被倒出(出钢)到下一次循环开始。

EAF周期的详细分解

整个水渣到出钢周期是一个精心编排的过程,旨在实现速度和质量控制。它始于一个寒冷、空置的炉子,结束于炉子准备好接受下一次加料。

阶段 1:炉内加料(Charging)

加料是将原材料,主要是废钢,装入炉内的过程。

容纳电极的炉 顶 被移开,以便大型吊桶将废料直接倒入主炉体或 炉底。这次初始加料经过精心挑选,以达到目标化学成分和密度。

阶段 2:熔化(Melting)

这是最耗能的阶段,需要消耗大量的电力来熔化固体废钢。

三个 石墨或碳电极 从炉顶的孔中下降。在电极和废钢之间形成强大的电弧,产生巨大的热量,将炉料熔化成液态钢水。

阶段 3:精炼(Refining)

一旦钢水熔化,重点就从熔化转向调整其化学成分。

在精炼过程中,操作员会抽取钢水样本以检查其化学成分。他们可能会注入氧气、碳和其他合金,以去除杂质,使钢水达到客户要求的精确规格。

阶段 4:出渣(Deslagging)

这个关键步骤涉及从钢水中去除称为 炉渣(slag) 的杂质。

比钢轻的杂质会浮到表面形成液态炉渣层。炉子被小心地倾斜,通过炉渣门将这些炉渣倒出,留下更清洁、更精炼的钢水。

阶段 5:出钢(Tapping)

出钢是最后阶段,将成品钢水从炉中倒出。

炉子向与出渣相反的方向倾斜,使钢水通过 出钢孔(taphole)流到一个钢包中。然后,这个钢包将钢水运送到生产过程的下一阶段,电弧炉准备好再次加料,开始一个新的周期。

理解核心原理

电弧炉过程与传统的初级炼钢过程有着根本的不同。其效率和目的由其核心组件及其作为回收者的作用来定义。

一个高功率的回收机器

电弧炉本质上是一个强大的回收装置。其主要功能是将固体、冷的材料(废钢)转化为高质量的液态产品,同时产生的化学废物最少。

主炉体是一个钢制外壳,内衬有 耐火材料,旨在承受极端温度。整个结构坐落在一个可以通过液压或电动装置倾斜的托架上,从而实现精确的出渣和出钢操作。

电力的作用

该过程完全依赖于通过巨大的 铜母线(copper busbars) 输送到电极的电能。产生可控的高温电弧的能力使得数吨钢的快速熔化成为可能。

EAF过程的关键关注点

要理解这个周期,请考虑哪个方面与您的目标最相关。

- 如果您的主要关注点是效率: “水渣到出钢时间”(tap-to-tap time)是唯一最重要的指标,因为它决定了炉子的生产率。

- 如果您的主要关注点是材料质量: 精炼和出渣阶段是最关键的,因为这是精确控制最终产品化学成分的地方。

- 如果您的主要关注点是操作: 整个周期是一系列高风险的机械运动(倾斜、炉顶摆动)以及强烈的电气和化学过程。

电弧炉周期是受控、高能制造的典范。

摘要表:

| 阶段 | 关键动作 | 主要目标 |

|---|---|---|

| 1. 加料 | 将废钢装入炉内 | 准备原材料进行熔化 |

| 2. 熔化 | 使用电弧熔化废钢 | 形成液态钢水 |

| 3. 精炼 | 注入氧气/碳,添加合金 | 达到目标化学成分 |

| 4. 出渣 | 倾斜炉子以去除杂质 | 通过去除炉渣来净化钢水 |

| 5. 出钢 | 将成品钢水倒入钢包 | 将最终产品转移到铸造环节 |

利用 KINTEK 的专业知识优化您的钢铁生产或实验室分析。

无论您是操作电弧炉还是分析由此产生的钢材,KINTEK 都能为您提供经久耐用的实验室设备和耗材,以实现精确的温度控制、准确的取样和可靠的材料测试。我们的炉子、电极和耐火材料专为承受金属生产和质量控制的极端条件而设计。

让我们帮助您提高实验室或生产设施的效率和质量。

图解指南