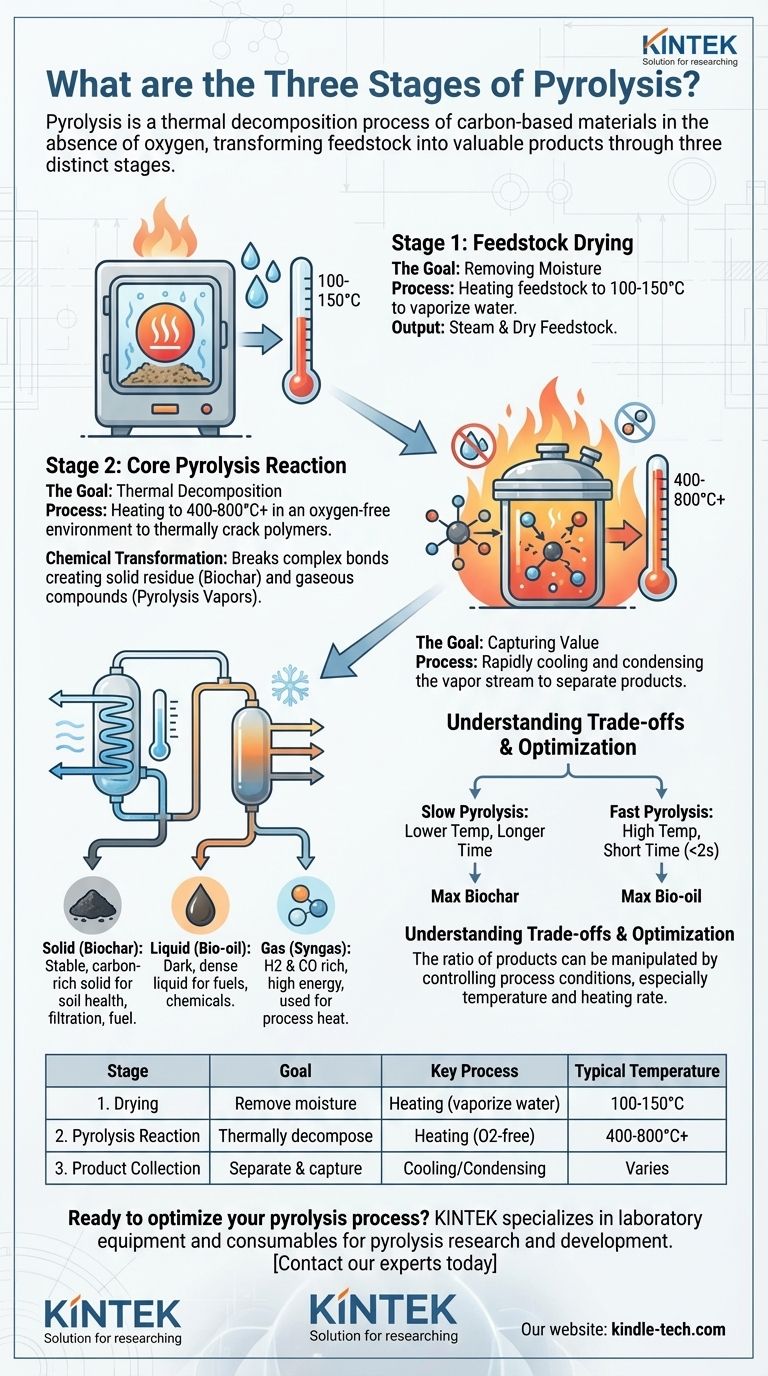

从根本上讲,热解是一种热分解过程,它在高温和缺氧的条件下分解碳基材料。它由三个不同的阶段组成:去除水分的干燥阶段、分解材料的主要热解反应阶段,以及最后,冷凝和收集所得的有价值的产物阶段。

理解热解最好不是将其视为单一事件,而是视为一种受控的三部分转化。它系统地将原料解构为三种有价值且不同的产品流:固体(生物炭)、液体(生物油)和气体(合成气)。

阶段 1:原料干燥

目标:去除水分

第一阶段为主要反应准备原材料,即原料。其主要目标是去除水。

水分汽化会消耗大量的能量,并可能降低最终液体产物的质量。有效的干燥是实现高效过程的第一步。

工作原理

将原料加热到略高于水的沸点,通常在 100-150°C 之间。这会在材料进入主要反应室之前将任何游离水或结合水以蒸汽形式排出。

阶段 2:核心热解反应

目标:热分解

这是发生实际化学分解的核心阶段。目标是将原料的大分子有机聚合物热裂解成更小、更有价值的分子。

工作原理:无氧加热

将干燥的原料在无氧环境中加热到更高的温度(通常为 400-800°C 或更高)。

缺氧至关重要。它能防止材料燃烧(氧化)而迫使其分解,产生挥发性蒸汽和富含碳的固体焦油的混合物。

化学转化

这种强热会打破生物质或塑料等材料中复杂的化学键。结果是产生固体残渣(生物炭)和一股热的蒸汽流(热解蒸汽)。

阶段 3:产物分离和收集

目标:捕获价值

热解过程中产生的热蒸汽混合物必须分离,以捕获有价值的最终产物。

工作原理:冷却和冷凝

该蒸汽流被快速冷却。随着温度降低,相当一部分气体冷凝成液体,然后被收集起来。

三种最终产品流

此分离过程会产生热解的三种标志性产品:

- 固体(生物炭):一种稳定的、富含碳的固体,类似于木炭。它通常用于农业以改善土壤健康,用作过滤器(吸附剂)或用作固体燃料。

- 液体(生物油):由冷凝蒸汽形成的深色、致密的液体。它可以作为工业燃料使用,或进一步精炼成运输燃料和特种化学品。

- 气体(合成气):蒸汽中不可冷凝的部分。这种气体富含氢气和一氧化碳,具有很高的能量含量。它几乎总是在现场循环使用,以提供整个热解过程所需的加热,使系统具有很高的能源效率。

理解权衡

这三种产品的比例不是固定的。通过控制工艺条件,可以有意地操纵它,这代表了系统设计中的一个关键权衡。

温度和加热速率的影响

反应的速度和温度是决定最终产品产量的最关键变量。

- 慢速热解:较低的温度和较长的反应时间有利于生物炭的生产。这是传统木炭制造的原理。

- 快速热解:使用非常高的温度和极短的反应时间(通常少于两秒)以最大化生物油的产率。

原料的挑战

不同的原料会产生不同的结果。木材、农业废弃物和塑料都会分解成不同质量和数量的焦油、油和气体,需要进行工艺调整。

反应器的作用

所使用的物理机械——例如固定床、流化床或回转窑反应器——是专门选择用来处理特定原料并实现预期结果的,无论是最大化生物炭还是生物油。

针对您的目标优化热解

要有效地应用此过程,您必须首先确定所需的输出。然后设置操作参数以实现该特定目标。

- 如果您的主要重点是生产固体碳(生物炭):您应该使用慢速热解工艺,采用较低的温度和较长的物料停留时间。

- 如果您的主要重点是产生液体燃料(生物油):您必须实施快速热解工艺,具有快速的加热速率和有效的蒸汽淬灭。

- 如果您的主要重点是能源自给自足:您的设计必须优先考虑合成气的有效捕获和燃烧,以为整个系统提供热量。

通过了解这些阶段及其控制变量,您可以设计热解过程,将各种原料转化为有价值的目标产品。

摘要表:

| 阶段 | 目标 | 关键过程 | 典型温度 |

|---|---|---|---|

| 1. 干燥 | 去除原料中的水分 | 加热至 100-150°C 使水汽化 | 100-150°C |

| 2. 热解反应 | 热分解材料 | 在无氧环境中加热 (400-800°C+) | 400-800°C+ |

| 3. 产物收集 | 分离和捕获最终产物 | 将蒸汽冷却并冷凝成生物油、生物炭、合成气 | 变化 |

准备好优化您的热解过程了吗? KINTEK 专注于热解研发的实验室设备和耗材。无论您的重点是最大化生物炭产量、优化生物油产率,还是利用合成气实现能源自给自足,我们的专业知识和高质量设备都能帮助您精确控制热解的所有三个阶段。立即联系我们的专家,讨论我们如何支持您的特定实验室需求,并帮助您将各种原料转化为有价值的目标产品。

图解指南